Керамика из нитрида алюминия является важным материалом подложки для рассеивания тепла, но сама керамическая подложка из нитрида алюминия не обладает электропроводностью, поэтому поверхность должна быть металлизирована перед использованием в качестве подложки для рассеивания тепла высокой мощности.

Смачивающая способность металла на керамической поверхности при высокой температуре определяет силу сцепления между металлом и керамикой, а хорошая сила сцепления является важной гарантией стабильности характеристик упаковки. Поэтому реализация металлизации керамической подложки является важной частью практического применения керамики из нитрида алюминия.

Механическое соединение и склеивание

Метод механического соединения характеризуется использованием разумной конструкции конструкции и использованием механического напряжения для реализации соединения между подложкой из нитрида алюминия и металлом, например, соединение с горячей муфтой и болтовое соединение. Метод механического соединения отличается простотой процесса и хорошей осуществимостью, но нагрузка на соединение велика, он не подходит для высокотемпературной среды, а диапазон применения ограничен.

Склеивание относится к органическому связующему веществу в качестве соединительной среды посредством соответствующего процесса склеивания, природы подложки из нитрида алюминия и металлических материалов, объединенных в единый метод механического соединения. Однако метод склеивания также не подходит для условий высокой температуры и высокой прочности, а диапазон использования невелик.

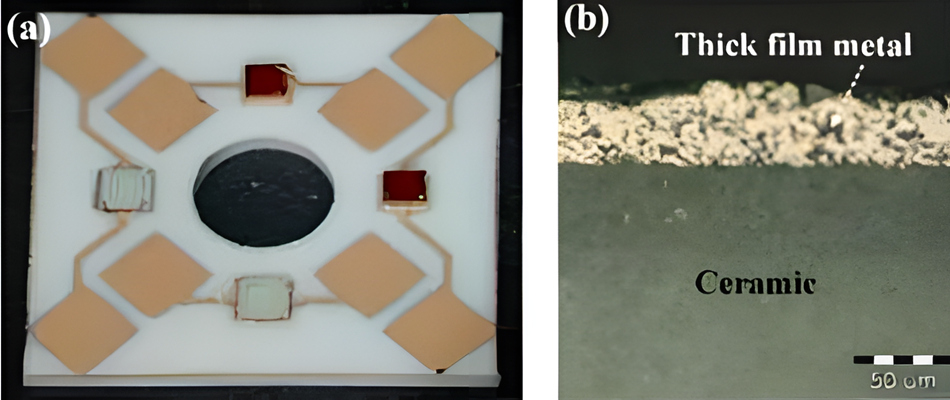

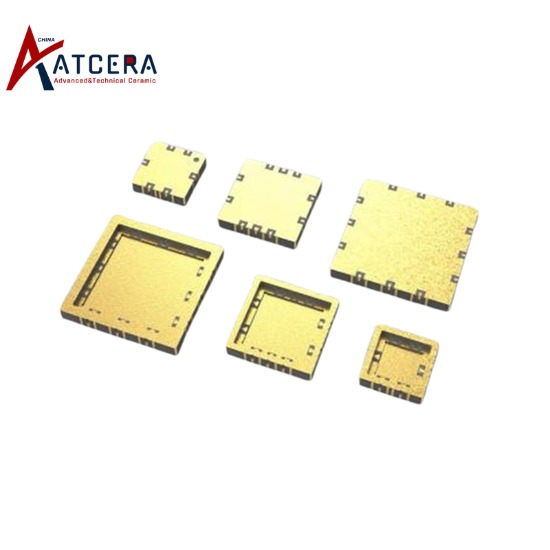

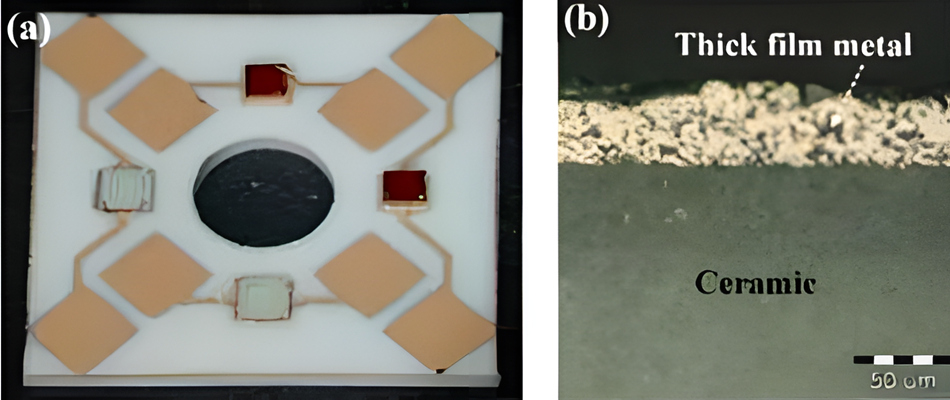

Метод толстой пленки (TPC)

Метод толстой пленки относится к процессу непосредственного нанесения проводящей пасты на поверхность керамической подложки из нитрида алюминия посредством трафаретной печати, а затем сушки и спекания при высокой температуре, чтобы металлическое покрытие прилипло к поверхности керамической подложки.

Проводящая паста обычно состоит из проводящего металлического порошка, стеклянного связующего и органического носителя. Проводящий металлический порошок определяет электрические и механические свойства пасты после формирования пленки, а обычно используемые металлические порошки — это серебро, медь, никель, алюминий и т. д., из которых серебро и медь имеют низкое сопротивление и низкую стоимость, и более подходит для промышленного производства.

Таким образом, этот процесс надежен, имеет такие преимущества, как высокая эффективность производства, низкая стоимость и гибкая конструкция. Его недостатком является то, что он ограничен точностью процесса трафаретной печати, адгезию нелегко контролировать, а спеченная подложка не может получить высокоточные линии, поэтому ее можно применять только к упаковочным материалам для электронных устройств с низкой линией. требования к точности.

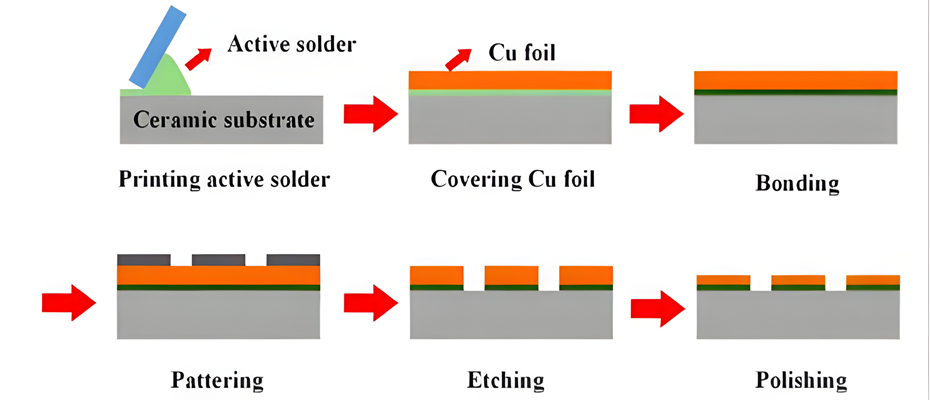

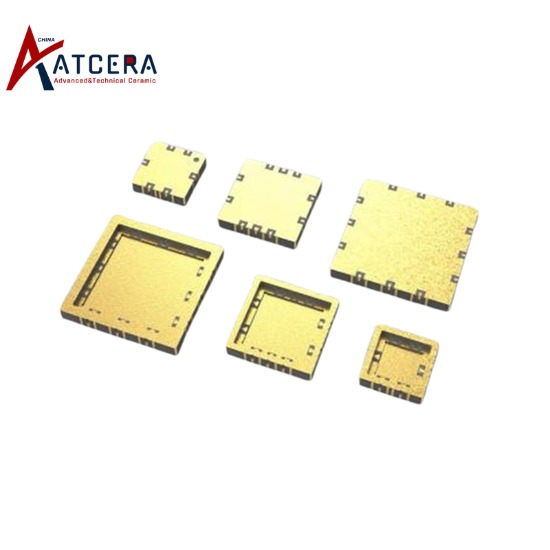

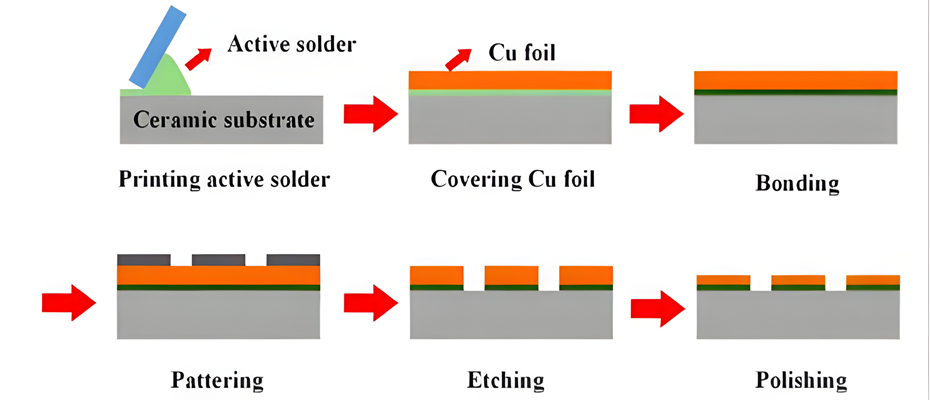

Активная пайка металлов (AMB)

Метод пайки активным металлом заключается в непосредственном добавлении Ti, Zr, Al, Nb, V и других переходных элементов с относительно активными химическими свойствами в обычный припой. Эти активные элементы химически реагируют непосредственно с поверхностью керамики из нитрида алюминия, образуя переходный слой. Основным продуктом переходного слоя являются некоторые металлические связующие соединения, и он имеет ту же структуру, что и металл, поэтому его можно смачивать расплавленным наполнителем. металл для образования металлургического соединения.

Керамическая подложка из нитрида алюминия является важным устройством для отвода тепла, часто используемым при высоких температурах, поэтому требуется больше высокотемпературных соединений. Высокотемпературный активный припой, состоящий в основном из CuTi и NiTi, может использоваться в диапазоне температур 1200–1800 ℃. Тройная система или многокомпонентная система припоя, представленная основой Au, Co и PD-припоем, является наиболее часто используемым высокотемпературным активным припоем. Температура плавления Au, Co и Pd составляет 1064 ℃, 1492 ℃ и 1554 ℃ соответственно, что играет роль в повышении температуры плавления припоя.

Поскольку активные элементы в припое химически активны, во избежание химических реакций с кислородом при высоких температурах активную пайку необходимо проводить в условиях жесткого вакуума или инертной атмосферы, а техническая стоимость высока. , и он не подходит для крупномасштабных приложений.