В области микроэлектронной упаковки керамика из нитрида алюминия постепенно становится предпочтительным материалом для высокопроизводительных подложек для охлаждения чипов благодаря их превосходной теплопроводности, механической прочности и электрическим свойствам. Однако его высокая твердость и высокая хрупкость могут легко вызвать поверхностные микротрещины и подповерхностные повреждения во время обработки, что напрямую влияет на конечные свойства и эффекты применения материала. Поэтому вопрос о том, как оптимизировать процесс химико-механической полировки (ХМП) керамики из нитрида алюминия, чтобы эффективно уменьшить или устранить эти дефекты обработки, стал горячим и трудным вопросом в текущих исследованиях.

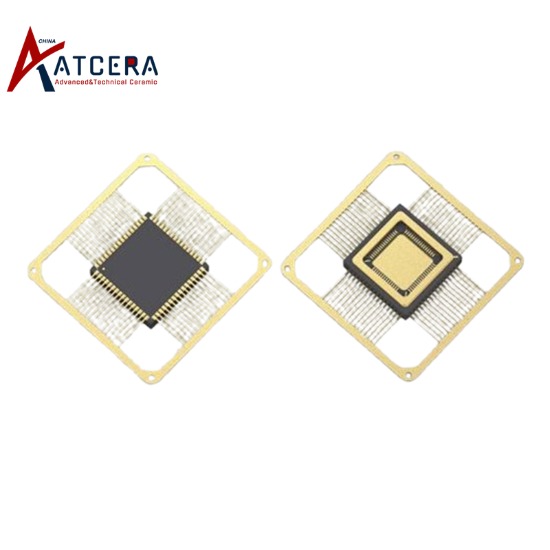

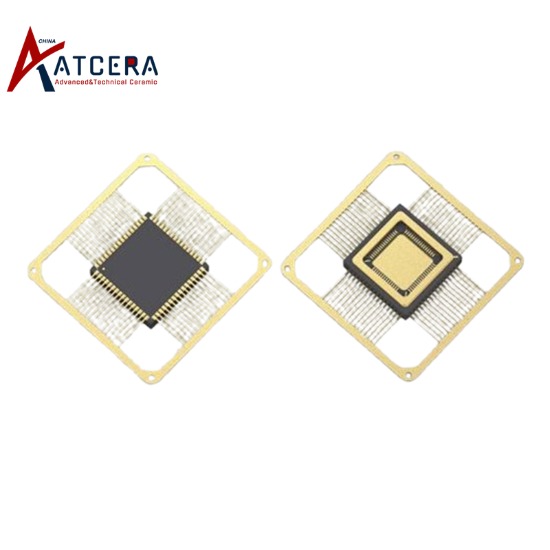

Керамика из нитрида алюминия, как высокопроизводительный современный материал, с превосходной эффективностью теплопроводности (теплопроводность примерно до 200-300 Вт/м·К, что намного превышает традиционные керамические материалы), отличными механическими свойствами (высокая твердость, высокая прочность). , отличная коррозионная стойкость, а также хорошие характеристики электроизоляции и свариваемости. Он показал большой потенциал в области микроэлектроники, особенно в охлаждающих подложках и упаковочных материалах больших интегральных схем (ИС). Подложка AlN легкая конструкция не только эффективно уменьшает объем и вес электронных устройств, но также значительно снижает тепловое сопротивление благодаря сверхгладкой поверхности (идеальная шероховатость поверхности Ra ≤ 8 нм, и даже требует точности поверхности RMS < 2 нм после полировки), оптимизируя эффективность рассеивания тепла чипа, что имеет решающее значение для повышения общей производительности и надежности интегральных схем.

Однако высокая твердость (твердость по шкале Мооса около 9), высокая хрупкость и относительно низкая вязкость разрушения керамики из нитрида алюминия создают большие проблемы для прецизионной механической обработки, особенно для выравнивания поверхности. В процессе обработки легко образуются царапины на поверхности, микротрещины и другие дефекты, а также трудно обнаружить подповерхностные повреждения, которые напрямую влияют на эксплуатационные характеристики и срок службы материала. Таким образом, как добиться эффективной и высококачественной обработки поверхности керамики из нитрида алюминия и уменьшить дефекты обработки, стало ключевой проблемой, которую необходимо решить в области материаловедения и техники.

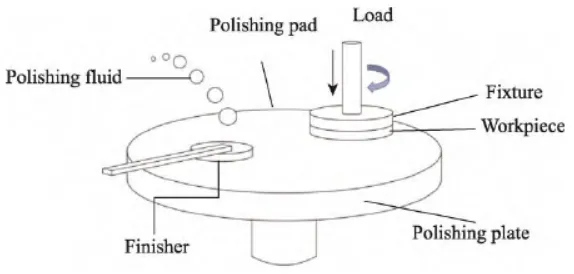

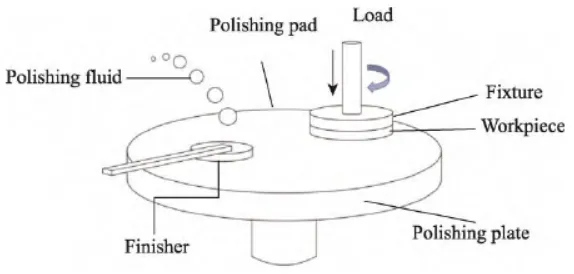

Суть процесса химико-механической полировки керамики из нитрида алюминия заключается в реализации тонкой обработки и плоской обработки поверхности материала посредством двойного действия химической коррозии и механического трения. Этот процесс может не только значительно улучшить шероховатость поверхности материала, но и в определенной степени отрегулировать поверхностное напряженное состояние материала, чтобы улучшить общие характеристики. Однако традиционный процесс CMP часто затрудняет баланс между эффективностью обработки и качеством поверхности при обработке керамики из нитрида алюминия, особенно при предотвращении микротрещин и подповерхностных повреждений.

Стоит отметить, что по сравнению с более зрелыми полупроводниковыми материалами, такими как карбид кремния, все еще существуют некоторые пробелы в исследованиях в выборе абразивов, типов полирующих дисков и процесса оптимизации керамики из нитрида алюминия в процессе CMP. В будущем, благодаря глубокому пониманию характеристик керамических материалов из нитрида алюминия и постоянным инновациям в технологии CMP, ожидается, что мы разработаем более эффективную, экологически чистую и подходящую для керамики из нитрида алюминия технологическую систему CMP и будем далее продвигать ее. его широкое применение в области высокопроизводительной электронной упаковки.

Чтобы решить проблему склонности поверхности нитрида алюминия после обработки к микротрещинам и подповерхностным повреждениям, необходимо исходить из многих аспектов:

1. Оптимизация состава полировальной жидкости. Разработайте полирующую жидкость с более высокой селективностью, которая сможет более эффективно удалять поверхность материала, не повреждая его внутреннюю структуру. В то же время значение pH, концентрация и тип добавок полирующей жидкости корректируются для уменьшения химической эрозии керамики из нитрида алюминия и снижения риска образования микротрещин.

2. Улучшите выбор полировальных подушечек и абразивов: выберите полировальные подушечки с умеренной твердостью и хорошей износостойкостью, а также абразивные частицы с равномерным гранулометрическим составом и правильной формой, чтобы снизить концентрацию механических напряжений во время обработки и избежать подповерхностных повреждений.

3. Точный контроль параметров полировки: включая давление полировки, скорость вращения, время полировки и т. д. Разумная настройка этих параметров может напрямую влиять на эффект полировки и качество обработки. Путем точной настройки этих параметров можно минимизировать дефекты поверхности, обеспечивая при этом эффективность обработки.

4. Внедрить передовую технологию обнаружения и обратной связи: в процессе CMP внедрена система онлайн-мониторинга и обратной связи для определения качества обработанной поверхности в режиме реального времени и своевременной корректировки параметров полировки в соответствии с результатами обратной связи для реализации интеллектуальных и тонкий контроль процесса обработки.

Подводя итог, можно сказать, что оптимизация и улучшение процесса химико-механической полировки керамики из нитрида алюминия является ключом к решению проблемы микротрещин и подповерхностных повреждений поверхности нитрида алюминия после обработки. Благодаря комплексному применению вышеуказанных стратегий можно значительно улучшить качество обработки и производительность применения керамики из нитрида алюминия, а также способствовать широкому применению и развитию керамики из нитрида алюминия в области упаковки микроэлектроники.