–Я–Њ—А–Њ—И–Њ–Ї Si3N4 —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–љ—Л–Љ —Б—Л—А—М–µ–Љ –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —И–∞—А–Є–Ї–Њ–≤ –Є–Ј –љ–Є—В—А–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П . –Т—Л–±–Њ—А –њ–Њ–і—Е–Њ–і—П—Й–µ–≥–Њ –Љ–µ—В–Њ–і–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –њ–Њ—А–Њ—И–Ї–∞ –њ—А–∞–≤–Є–ї—М–љ–Њ–є —Д–Њ—А–Љ—Л –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–≥–Њ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П —З–∞—Б—В–Є—Ж –њ–Њ —А–∞–Ј–Љ–µ—А–∞–Љ —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–Њ–є —Б—В–∞–±–Є–ї—М–љ–Њ–≥–Њ –Њ—Б—Г—Й–µ—Б—В–≤–ї–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ —Д–Њ—А–Љ–Њ–≤–∞–љ–Є—П, —Б–њ–µ–Ї–∞–љ–Є—П, –Њ–±—А–∞–±–Њ—В–Ї–Є –Є –і—А—Г–≥–Є—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4.

–Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є –Љ–µ—В–Њ–і–∞–Љ–Є —А–∞—Б–њ—Л–ї–µ–љ–Є—П –Љ–µ—В–Њ–і—Л —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –њ–Њ—А–Њ—И–Ї–∞ Si3N4 –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –≤–Ї–ї—О—З–∞—О—В —Ж–µ–љ—В—А–Њ–±–µ–ґ–љ—Г—О –≥—А–∞–љ—Г–ї—П—Ж–Є—О —А–∞—Б–њ—Л–ї–µ–љ–Є–µ–Љ, –≥—А–∞–љ—Г–ї—П—Ж–Є—О —А–∞—Б–њ—Л–ї–µ–љ–Є–µ–Љ –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ –Є –і–≤—Г—Е–ґ–Є–і–Ї–Њ—Б—В–љ—Г—О –≥—А–∞–љ—Г–ї—П—Ж–Є—О —А–∞—Б–њ—Л–ї–µ–љ–Є–µ–Љ. –У—А–∞–љ—Г–ї—П—Ж–Є—П —А–∞—Б–њ—Л–ї–µ–љ–Є–µ–Љ –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ. –Т–Ј–≤–µ—Б—М —Б –Њ–і–љ–Њ—А–Њ–і–љ—Л–Љ –њ–Њ—А–Њ—И–Ї–Њ–Љ Si3N4 —А–∞—Б–њ—Л–ї—П–µ—В—Б—П –≤ –≥—А–∞–љ—Г–ї—П—Ж–Є–Њ–љ–љ—Г—О –Ї–Њ–ї–Њ–љ–љ—Г –њ–Њ–і –≤—Л—Б–Њ–Ї–Є–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ –і–ї—П —А–∞—Б–њ—Л–ї–µ–љ–Є—П, –∞ –Ї–∞–њ–ї–Є –±—Л—Б—В—А–Њ –≤—Л—Б—Г—И–Є–≤–∞—О—В—Б—П –≤ —Б—Д–µ—А–Є—З–µ—Б–Ї–Є–є –њ–Њ—А–Њ—И–Њ–Ї –њ–Њ—В–Њ–Ї–Њ–Љ –≥–Њ—А—П—З–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, —З—В–Њ –Љ–Њ–ґ–µ—В –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –∞–≥–ї–Њ–Љ–µ—А–∞—Ж–Є—О –Є —Б–µ–і–Є–Љ–µ–љ—В–∞—Ж–Є—О —А–∞–Ј–ї–Є—З–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≤ —Б—Г—Б–њ–µ–љ–Ј–Є–Є. –Ъ–Њ–љ—В—А–Њ–ї–Є—А—Г—П —Б–Ї–Њ—А–Њ—Б—В—М –Є—Б–њ–∞—А–µ–љ–Є—П —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —З–∞—Б—В–Є—Ж, –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –њ—А–∞–≤–Є–ї—М–љ—Г—О –Љ–Њ—А—Д–Њ–ї–Њ–≥–Є—О —З–∞—Б—В–Є—Ж –Є —Г–њ–∞–Ї–Њ–≤–∞—В—М –њ–Њ—А–Њ—И–Њ–Ї –і–ї—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є —Б —А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–Љ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ–Љ —З–∞—Б—В–Є—Ж –њ–Њ —А–∞–Ј–Љ–µ—А–∞–Љ, —Е–Њ—А–Њ—И–µ–є —В–µ–Ї—Г—З–µ—Б—В—М—О –Є –њ–Њ–і—Е–Њ–і—П—Й–µ–є —Б–≤–Њ–±–Њ–і–љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В—М—О. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Њ—А–Љ—Л –і–ї—П –љ–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ—А–Њ—И–Ї–∞ —Г–ї—Г—З—И–∞–µ—В—Б—П, –∞ –њ–ї–Њ—В–љ–Њ—Б—В—М –Є –Њ–і–љ–Њ—А–Њ–і–љ–Њ—Б—В—М –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В—Б—П. –Я–Њ—Н—В–Њ–Љ—Г –і–ї—П –Є–Ј—Г—З–µ–љ–Є—П –≤–ї–Є—П–љ–Є—П —Б—Л–њ—Г—З–µ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –њ–Њ—А–Њ—И–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –љ–∞ —Б–≤–Њ–є—Б—В–≤–∞ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4 –±—Л–ї –≤—Л–±—А–∞–љ –Љ–µ—В–Њ–і –≥—А–∞–љ—Г–ї—П—Ж–Є–Є —А–∞—Б–њ—Л–ї–µ–љ–Є–µ–Љ –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ.

–Ш—Б–њ—Л—В–∞—В–µ–ї—М–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї

–Я–Њ—А–Њ—И–Њ–Ї Si3N4 (–њ—А–Є —Б–Њ–≤–Њ–Ї—Г–њ–љ–Њ–є –Њ–±—К–µ–Љ–љ–Њ–є –і–Њ–ї–µ –≤ –≥—А–∞–љ—Г–ї–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–∞–≤–µ 50%, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є —А–∞–Ј–Љ–µ—А —З–∞—Б—В–Є—Ж D50=1,5 –Љ–Ї–Љ, —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ ќ±-Si3N4 93%, —З–Є—Б—В–Њ—В–∞ 99,9%), –њ–Њ—А–Њ—И–Њ–Ї Y2O3 (D50=1,8 –Љ–Ї–Љ, —З–Є—Б—В–Њ—В–∞ 99,9%), –њ–Њ—А–Њ—И–Њ–Ї Al2O3 (D50=2,2 –Љ–Ї–Љ, —З–Є—Б—В–Њ—В–∞ 99,95%) –Є —В.–і.

–Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –њ—А–Њ–±

–°–Њ–≥–ї–∞—Б–љ–Њ –Љ–∞—Б—Б–Њ–≤–Њ–Љ—Г —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—О Si3N4-Y2O3-Al2O3= 92%-4%-4%, —Б–Љ–µ—Б—М –і–Њ–±–∞–≤–ї—П–ї–Є –≤ —И–∞—А–Њ–≤—Г—О –Љ–µ–ї—М–љ–Є—Ж—Г, –≤ –Ї–∞—З–µ—Б—В–≤–µ —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є –±–µ–Ј–≤–Њ–і–љ—Л–є —Н—В–∞–љ–Њ–ї, –≤ –Ї–∞—З–µ—Б—В–≤–µ —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є —И–∞—А Si3N4. –Љ–µ–ї—О—Й–∞—П —Б—А–µ–і–∞ –і–ї—П —Б–Љ–µ—И–Є–≤–∞–љ–Є—П –Є –і–Є—Б–њ–µ—А–≥–Є—А–Њ–≤–∞–љ–Є—П, –≤—А–µ–Љ—П —Б–Љ–µ—И–Є–≤–∞–љ–Є—П —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ 24 —З–∞—Б–∞, –Љ–∞—Б—Б–Њ–≤–Њ–µ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ —И–∞—А–Є–Ї–Њ–≤ Si3N4 –Є —Б–Љ–µ—И–∞–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ 3:1. –Я–Њ—Б–ї–µ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–≥–Њ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є—П –Љ–∞—Б—Б–Њ–≤–∞—П –і–Њ–ї—П —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л —Б—Г—Б–њ–µ–љ–Ј–Є–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 55%, –∞ –≤—П–Ј–Ї–Њ—Б—В—М вАФ 4000 –Ь–Я–∞¬Ј—Б. –Ъ–Њ–љ—В—А–Њ–ї–Є—А—Г—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –љ–∞ –≤—Е–Њ–і–µ –≤ –±–∞—И–љ—О —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є —Б—Г—И–Ї–Є –Є –і–Є–∞–Љ–µ—В—А —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –њ–ї–∞—Б—В–Є–љ—Л, –њ–Њ–ї—Г—З–∞–ї–Є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–є –њ–Њ—А–Њ—И–Њ–Ї —Б —А–∞–Ј–ї–Є—З–љ–Њ–є —Б—Л–њ—Г—З–µ–є –њ–ї–Њ—В–љ–Њ—Б—В—М—О. –Я–Њ—А–Њ—И–Њ–Ї Si3N4 –і–ї—П —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –±—Л–ї —Б–њ—А–µ—Б—Б–Њ–≤–∞–љ –≤ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї—Г—О —В–∞–±–ї–µ—В–Ї—Г –і–Є–∞–Љ–µ—В—А–Њ–Љ 8,731 –Љ–Љ —Б –њ–Њ–Љ–Њ—Й—М—О —Б—Г—Е–Њ–≥–Њ –њ—А–µ—Б—Б–∞, –∞ –Ј–∞—В–µ–Љ –±—Л–ї–Њ –њ—А–Њ–≤–µ–і–µ–љ–Њ —Б–њ–µ–Ї–∞–љ–Є–µ –њ–Њ–і –∞—В–Љ–Њ—Б—Д–µ—А–љ—Л–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ –њ—А–Є 1850¬∞–°, —Б–Ї–Њ—А–Њ—Б—В—М –љ–∞–≥—А–µ–≤–∞ —Б–Њ—Б—В–∞–≤–ї—П–ї–∞ 3¬∞/–Љ–Є–љ, –≤—А–µ–Љ—П –≤—Л–і–µ—А–ґ–Ї–Є —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ 1,5 —З–∞—Б–∞, –і–∞–≤–ї–µ–љ–Є–µ –∞–Ј–Њ—В–∞ 9 –Ь–Я–∞. –°–≤–Њ–є—Б—В–≤–∞ –±—Л–ї–Є –њ—А–Њ–≤–µ—А–µ–љ—Л –њ–Њ—Б–ї–µ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П.

–†–µ–Ј—Г–ї—М—В–∞—В

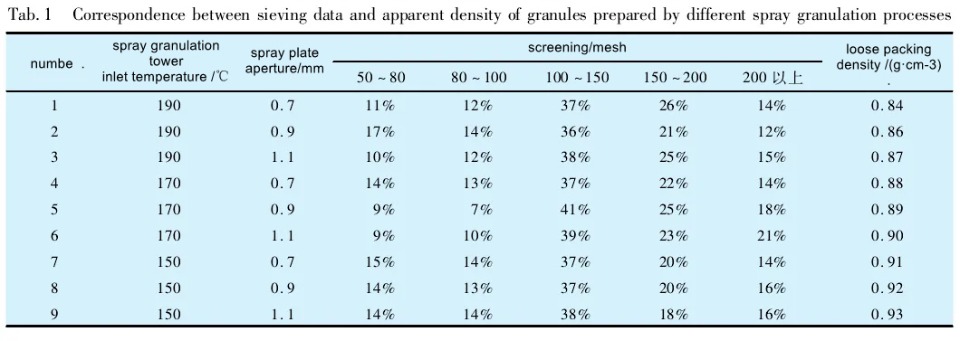

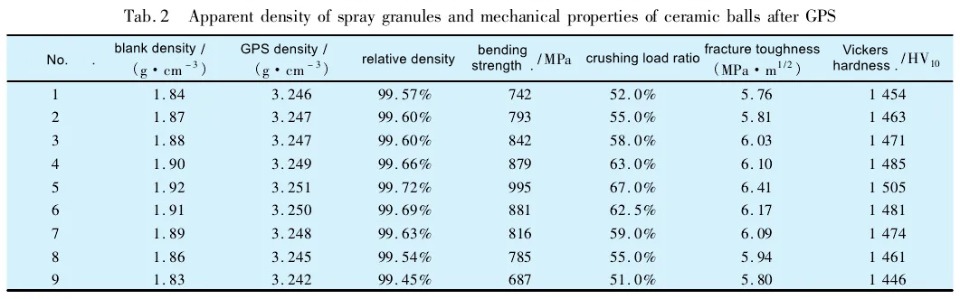

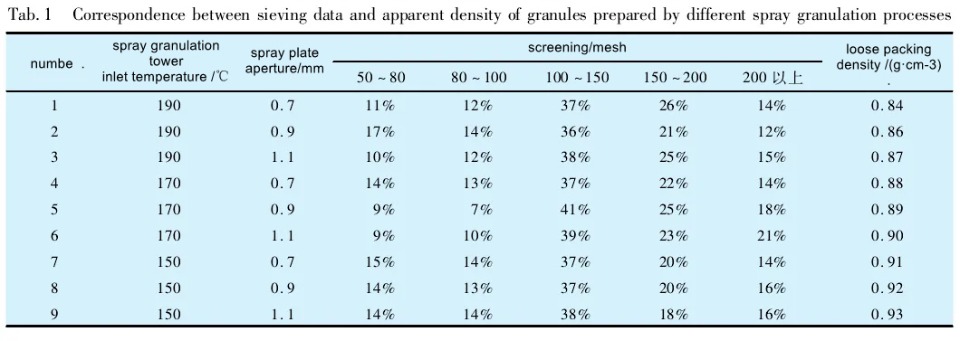

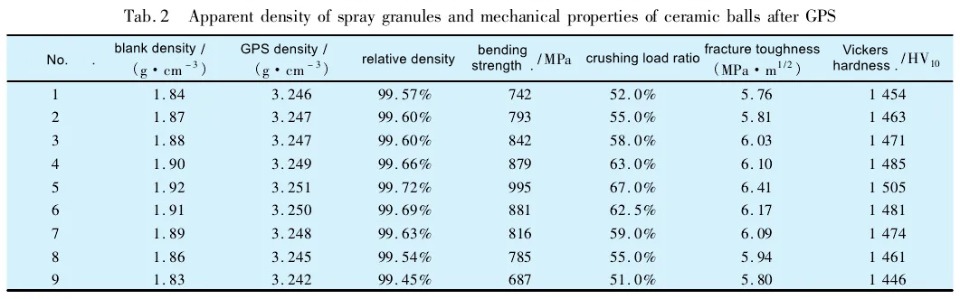

–Ф–∞–љ–љ—Л–µ –Њ —Д—А–∞–Ї—Ж–Є–Є –њ—А–Њ—Б–µ–Є–≤–∞–љ–Є—П –Є —Б—Л–њ—Г—З–µ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞, –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є —Б–њ–Њ—Б–Њ–±–∞–Љ–Є —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –Њ–і–љ–Њ–є –Є —В–Њ–є –ґ–µ —Б—Г—Б–њ–µ–љ–Ј–Є–Є, –њ–Њ–Ї–∞–Ј–∞–љ—Л –≤ —В–∞–±–ї–Є—Ж–µ 1. –Я–ї–Њ—В–љ–Њ—Б—В—М –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е –≥—А–∞–љ—Г–ї, –њ–ї–Њ—В–љ–Њ—Б—В—М —Б–њ–µ–Ї–∞–љ–Є—П, –њ—А–Њ—З–љ–Њ—Б—В—М –љ–∞ –Є–Ј–≥–Є–±, –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ —А–∞–Ј–і–∞–≤–ї–Є–≤–∞–љ–Є–µ, –≤—П–Ј–Ї–Њ—Б—В—М —А–∞–Ј—А—Г—И–µ–љ–Є—П –Є —В–≤–µ—А–і–Њ—Б—В—М –њ–Њ –Т–Є–Ї–Ї–µ—А—Б—Г –Ъ–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–µ –≥—А–∞–љ—Г–ї—Л, —Б–њ—А–µ—Б—Б–Њ–≤–∞–љ–љ—Л–µ –њ–Њ—А–Њ—И–Ї–Њ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є —Б —А–∞–Ј–ї–Є—З–љ–Њ–є –љ–∞—Б—Л–њ–љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В—М—О, –њ–Њ–Ї–∞–Ј–∞–љ—Л –≤ –Ґ–∞–±–ї–Є—Ж–µ 2.

–Ь–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —И–∞—А–Є–Ї–∞ Si3N4, —Б–њ—А–µ—Б—Б–Њ–≤–∞–љ–љ–Њ–≥–Њ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–Љ –њ–Њ—А–Њ—И–Ї–Њ–Љ 5#, —П–≤–ї—П—О—В—Б—П –ї—Г—З—И–Є–Љ–Є. –°–ї–Є—И–Ї–Њ–Љ –≤—Л—Б–Њ–Ї–∞—П –Є–ї–Є —Б–ї–Є—И–Ї–Њ–Љ –љ–Є–Ј–Ї–∞—П —Б–≤–Њ–±–Њ–і–љ–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М –њ–Њ–≤–ї–Є—П–µ—В –љ–∞ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–µ—Б—Б–Њ–≤–∞–љ–Є—П –њ–Њ—А–Њ—И–Ї–∞ –Є –њ–ї–Њ—В–љ–Њ—Б—В—М –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4, —В–µ–Љ —Б–∞–Љ—Л–Љ –≤–ї–Є—П—П –љ–∞ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4. –Ь–µ—Е–∞–љ–Є–Ј–Љ –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ —В–Њ–Љ, —З—В–Њ —А—Л—Е–ї–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М –љ–∞–њ—А—П–Љ—Г—О –≤–ї–Є—П–µ—В –љ–∞ –њ–Њ—А–Є—Б—В–Њ—Б—В—М –њ–Њ—А–Њ—И–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –њ–Њ—Б–ї–µ –њ—А–µ—Б—Б–Њ–≤–∞–љ–Є—П, –∞ –≥–∞–Ј —В—А—Г–і–љ–Њ –≤—Л–њ—Г—Б—В–Є—В—М, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –±–Њ–ї—М—И–Њ–Љ—Г —А–∞—Б—Б—В–Њ—П–љ–Є—О –Љ–Є–≥—А–∞—Ж–Є–Є —З–∞—Б—В–Є—Ж –Є –≤–µ—Й–µ—Б—В–≤ –≤–Њ –≤—А–µ–Љ—П –њ—А–Њ—Ж–µ—Б—Б–∞ —Б–њ–µ–Ї–∞–љ–Є—П, —З—В–Њ –љ–µ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В —Г–њ–ї–Њ—В–љ–µ–љ–Є—О —Б–њ–µ–Ї–∞–љ–Є—П.

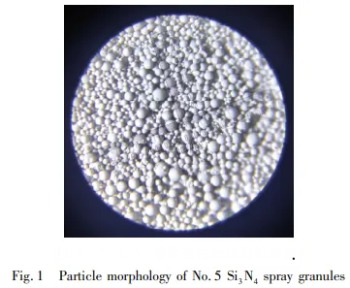

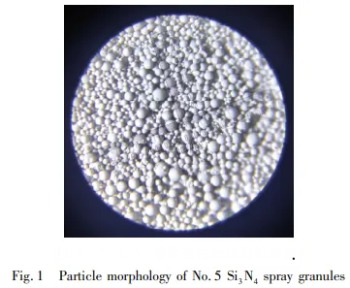

–Ь–Њ—А—Д–Њ–ї–Њ–≥–Є—П —З–∞—Б—В–Є—Ж –њ–Њ—А–Њ—И–Ї–∞ 5# Si3N4, –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ –Љ–µ—В–Њ–і–Њ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є, —В–≤–µ—А–і–∞—П –Є —Б—Д–µ—А–Є—З–µ—Б–Ї–∞—П (—А–Є—Б. 1).

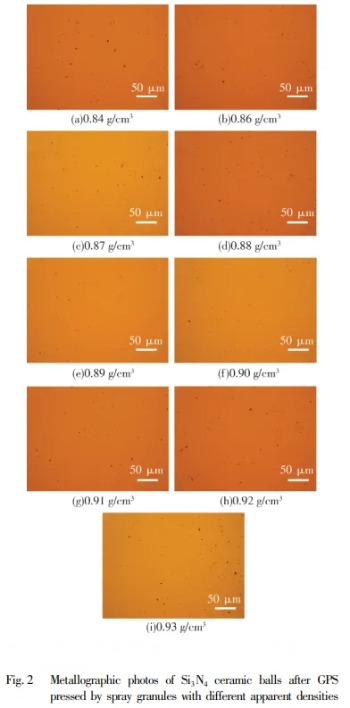

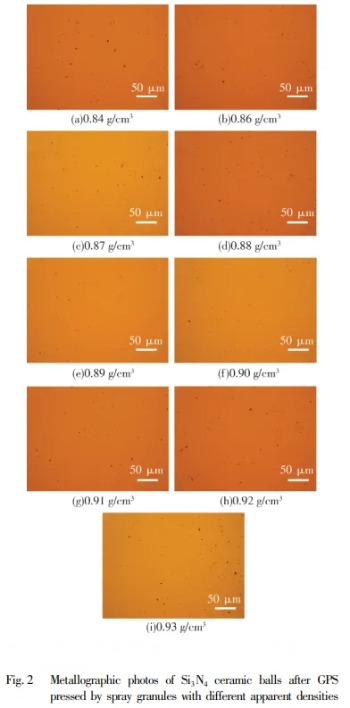

–Ь–Є–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А–∞ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —И–∞—А–Є–Ї–∞ Si3N4 GPS, –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–Њ–Љ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є 1# ~ 9#, –њ–Њ–Ї–∞–Ј–∞–љ–∞ –љ–∞ —А–Є—Б—Г–љ–Ї–µ 2. –° —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ —А—Л—Е–ї–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥—А–∞–љ—Г–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–Њ—А –≤–љ—Г—В—А–Є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —И–∞—А–∞ Si3N4 –њ–Њ—Б–ї–µ GPS —Б–љ–∞—З–∞–ї–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П, –∞ –Ј–∞—В–µ–Љ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П. , –∞ –њ–ї–Њ—В–љ–Њ—Б—В—М –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —И–∞—А–Є–Ї–∞ Si3N4 —Б–љ–∞—З–∞–ї–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П, –∞ –Ј–∞—В–µ–Љ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П.

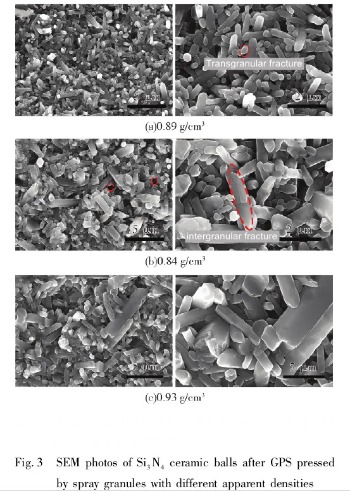

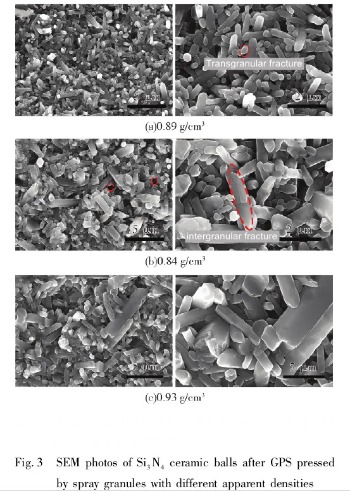

–°–≠–Ь –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П –і–ї—П –љ–∞–±–ї—О–і–µ–љ–Є—П –Ј–∞ –Љ–Є–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А–Њ–є –Є –Љ–Њ—А—Д–Њ–ї–Њ–≥–Є–µ–є –Є–Ј–ї–Њ–Љ–Њ–≤ –Ј–µ—А–µ–љ –Є–Ј–Љ–µ–ї—М—З–µ–љ–љ—Л—Е –Њ–±—А–∞–Ј—Ж–Њ–≤ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4 —Б –ї—Г—З—И–Є–Љ–Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –Є –њ–ї–Њ—Е–Є–Љ–Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є. –Ъ–∞–Ї –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–∞ —А–Є—Б—Г–љ–Ї–µ 3, –њ–ї–Њ—В–љ–Њ—Б—В—М –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Є–Ї–Њ–≤ Si3N4 —Б–љ–∞—З–∞–ї–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–ї–∞—Б—М, –∞ –Ј–∞—В–µ–Љ —Г–Љ–µ–љ—М—И–∞–ї–∞—Б—М —Б —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ —Б—Л–њ—Г—З–µ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞. –°–ї–Є—И–Ї–Њ–Љ –≤—Л—Б–Њ–Ї–∞—П –Є–ї–Є —Б–ї–Є—И–Ї–Њ–Љ –љ–Є–Ј–Ї–∞—П —Б—Л–њ—Г—З–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М –њ—А–Є–≤–µ–і–µ—В –Ї –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–Љ—Г —А–Њ—Б—В—Г –Ј–µ—А–µ–љ –Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О –≤–љ—Г—В—А–µ–љ–љ–Є—Е –њ–Њ—А.

–Ч–∞–Ї–ї—О—З–µ–љ–Є–µ

–Ш—Б–њ–Њ–ї—М–Ј—Г—П –њ–Њ—А–Њ—И–Њ–Ї Si3N4 –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—Л—А—М—П –Є Y2O3 –Є Al2O3 –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–њ–µ–Ї–∞—О—Й–Є—Е –і–Њ–±–∞–≤–Њ–Ї, –±—Л–ї–Њ –њ—А–Њ–∞–љ–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–Њ –≤–ї–Є—П–љ–Є–µ —Б—Л–њ—Г—З–µ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –њ–Њ—А–Њ—И–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –љ–∞ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –Є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Б–њ–µ–Ї–∞–љ–Є—П –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є—Е —И–∞—А–Њ–≤. –С—Л–ї–Є —Б–і–µ–ї–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –≤—Л–≤–Њ–і—Л:

1) –Я–ї–Њ—В–љ–Њ—Б—В—М –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Њ–є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є —И–∞—А–∞ Si3N4 —Б–љ–∞—З–∞–ї–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П, –∞ –Ј–∞—В–µ–Љ —Б–љ–Є–ґ–∞–µ—В—Б—П —Б —Г–≤–µ–ї–Є—З–µ–љ–Є–µ–Љ –љ–∞—Б—Л–њ–љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞. –Я—А–Є –њ–ї–Њ—В–љ–Њ—Б—В–Є —Б–≤–Њ–±–Њ–і–љ–Њ–є —Г–њ–∞–Ї–Њ–≤–Ї–Є 0,89 –≥/—Б–Љ3 –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–є —И–∞—А–Є–Ї Si3N4 –Є–Љ–µ–µ—В —Б–∞–Љ—Г—О –≤—Л—Б–Њ–Ї—Г—О —Б—В–µ–њ–µ–љ—М —Г–њ–ї–Њ—В–љ–µ–љ–Є—П –Є –ї—Г—З—И–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞.

2) –Ъ–Њ–≥–і–∞ –Њ–±—К–µ–Љ–љ–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М –њ–Њ—А–Њ—И–Ї–∞ —А–∞—Б–њ—Л–ї–Є—В–µ–ї—М–љ–Њ–є –≥—А–∞–љ—Г–ї—П—Ж–Є–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 0,89 –≥/—Б–Љ3, —Б—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–є –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–є —И–∞—А–Є–Ї Si3N4 –Є–Љ–µ–µ—В –љ–∞–Є–Љ–µ–љ—М—И–Є–µ –њ–Њ—А—Л, –Њ–і–љ–Њ—А–Њ–і–љ—Л–є —А–∞–Ј–Љ–µ—А –Ј–µ—А–љ–∞ –Є –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –њ—А–Є–љ–Є–Љ–∞–µ—В —А–µ–ґ–Є–Љ —В—А–∞–љ—Б–≥—А–∞–љ—Г–ї—П—А–љ–Њ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П.