Благодаря своей высокой твердости, высокой прочности, превосходной износостойкости и химической стабильности керамика из нитрида кремния имеет широкий спектр перспектив применения в керамических подшипниках, режущих инструментах и высокотемпературных конструкционных материалах. В этом исследовании в качестве сырья использовался самодельный порошок α-Si3N4 в сочетании с наноразмерными Y2O3 и Al2O3 в качестве спекающих добавок, а шарики из нитрида кремния были приготовлены методом спекания под давлением с относительно низкой стоимостью. В данной статье обсуждалось влияние температуры спекания на уплотнение, фазовый состав, микроструктуру и механические свойства керамических шариков с целью оптимизации процесса подготовки и улучшения комплексных свойств керамических шариков.

1.1 Сырье

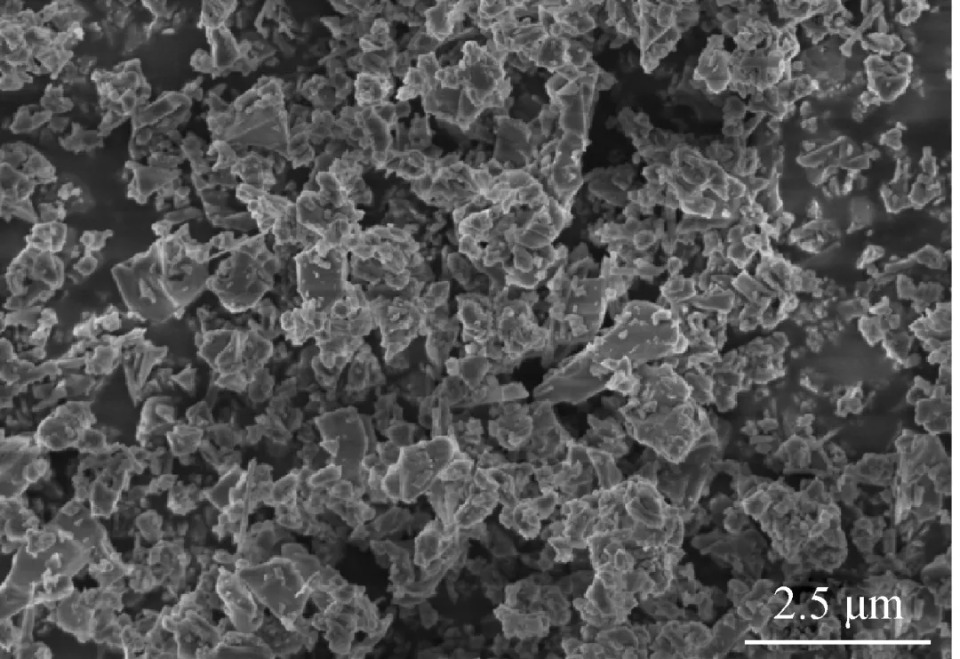

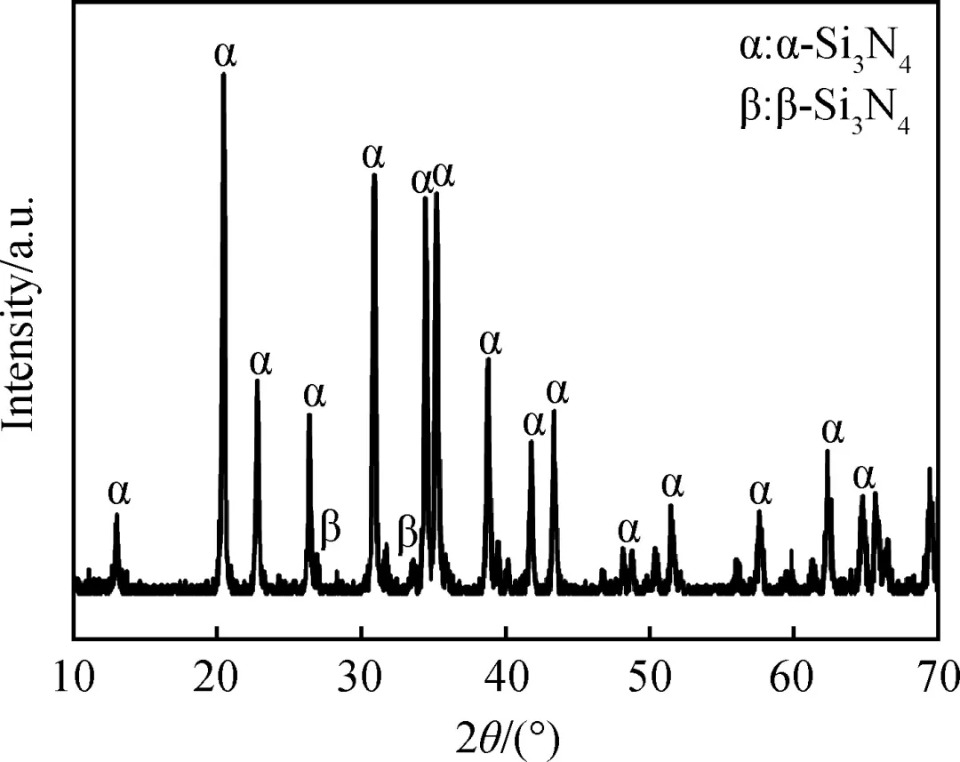

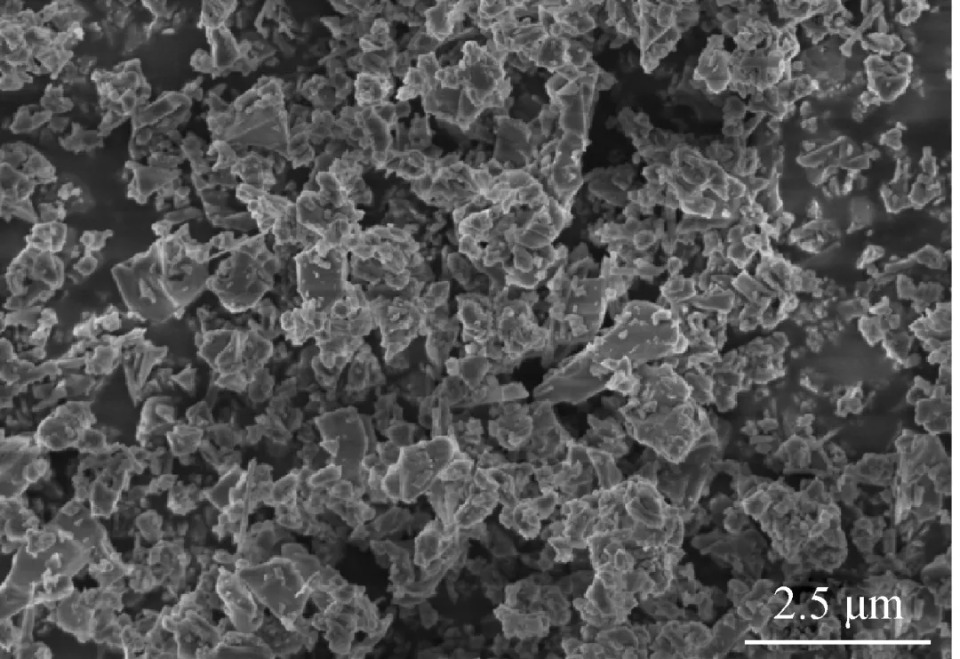

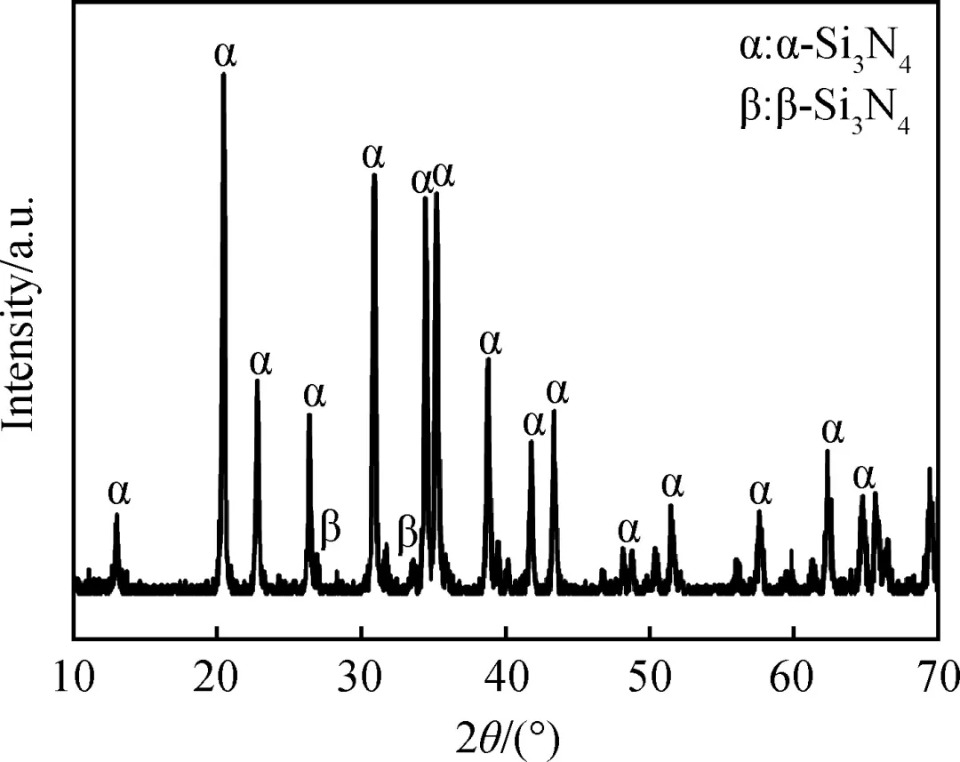

В качестве сырья используются порошок нитрида кремния (собственного производства, массовая доля α-Si3N4 93%, содержание кислорода <2%, средний размер частиц D50<1 мкм), оксид наноиттрия (реактив синопима, чистота 99,9%, средний размер частиц). размер частиц D50<100 нм), нанооксид алюминия (реактив синопима, чистота 99,9%, средний размер частиц D50<100 нм). Порошок нитрида кремния был приготовлен методом прямого азотирования порошка кремния, его микроскопическая морфология и фазовый состав показаны на фиг. 1 и фиг. 2 соответственно.

Рис.1 СЭМ-изображения порошка нитрида кремния

Рис.2 Рентгенограмма порошка нитрида кремния

1.2 Процесс тестирования

1.2.1 Подготовка проб

В соответствии с массовым соотношением m(Si3N4) · m(Y2O3) · m(Al2O3)=92 · 4 · 4 в шаровую мельницу добавляли порошок нитрида кремния и спекающие добавки, безводный этанол использовали в качестве растворителя, а шар из нитрида кремния использовали в качестве измельчающей среды для смешивания и диспергирования. Равномерно перемешанную суспензию сушили распылением и гранулировали, а из гранулированного порошка формовали заготовку керамического шара диаметром 9,525 мм путем сухого прессования и холодного изостатического прессования. Заготовку из керамической таблетки выдерживали на воздухе при температуре 500°С в течение 1 часа для обработки разрядом клея. После выгрузки клея заготовку из керамических гранул помещали в печь для спекания под давлением для спекания под давлением. Температура спекания составляла 1720°С, 1750°С, 1780°С, 1800°С, время выдержки - 3 часа, давление азота - 2МПа.

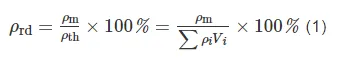

1.2.2 Аналитический тест

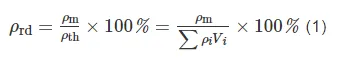

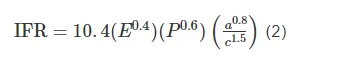

Объемную плотность керамического шарика измеряют методом дренажа Архимеда и рассчитывают относительную плотность. Формула расчета представлена в уравнении (1). Методом индентирования были измерены и рассчитаны твердость по Виккерсу (нагрузка 98 Н) и вязкость разрушения (нагрузка 196 Н) керамического шарика. Метод расчета вязкости разрушения был отнесен к методу, предложенному Niihara et al. Формула расчета представлена в уравнении (2).

В соответствии с методом испытаний с тремя шарами, предусмотренным стандартом JB/T 1255-2014, проверяется раздавливающая нагрузка керамического шара и рассчитывается прочность на раздавливание. Формула расчета представлена в уравнении (3).

Фазовый состав образцов анализировали на рентгеновском дифрактометре D8 ADVANCE (XRD). Сканирующий электронный микроскоп с полевой эмиссией SU8010 (FE-SEM) использовался для наблюдения за микроструктурой образцов, а размер зерна и соотношение длины и диаметра измерялись на случайных фотографиях SEM. Количество зерен в каждой группе образцов было не менее 200.

Где :ρrd – относительная плотность керамического шарика (относительно истинной плотности), %; ρm – объемная плотность керамического шара, г/см3; ρth – теоретическая плотность керамического шара, г/см3; ρi — теоретическая плотность каждой фазы, г/см3; Vi - объемная доля каждой фазы,%.

Где IFR - вязкость разрушения керамического шара, МПа·м1/2; Е – модуль упругости керамического шарика, ГПа, где Е=310 ГПа; P – нагрузка, кгс(1 кгс= 9,8Н); а – длина полудиагонали отпечатка, мкм; с - длина трещины полувершины отпечатка, мкм.

Где: σ – прочность на раздавливание керамического шара, МПа; P – разрушающая нагрузка керамического шара, Н; d - диаметр керамического шарика, мм.

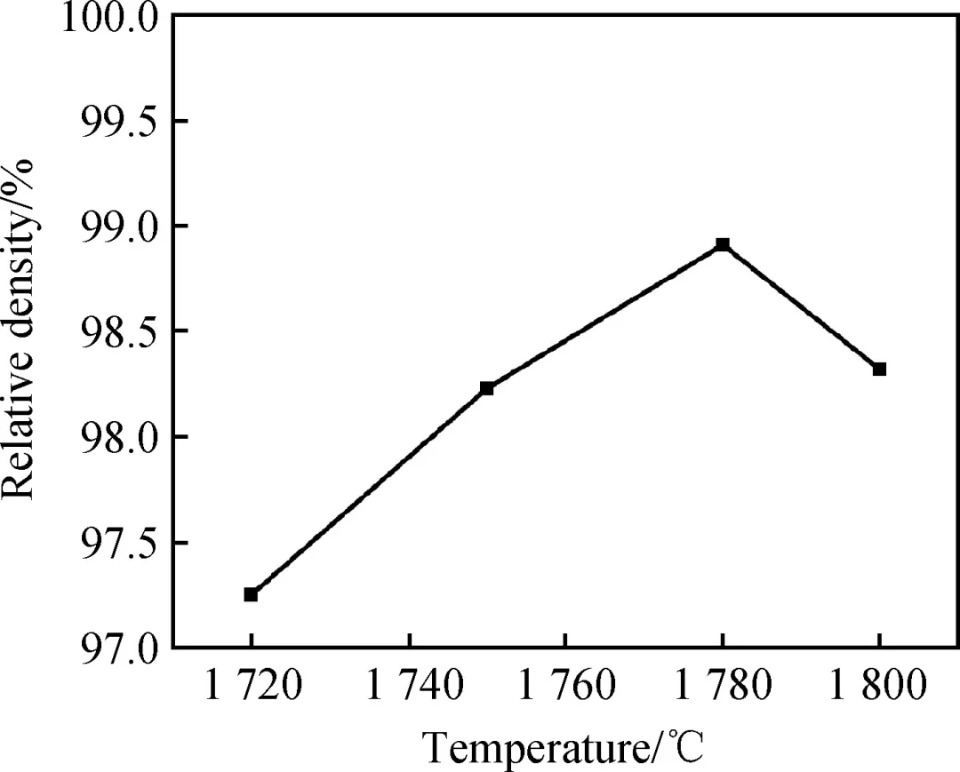

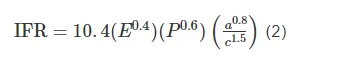

2.1 Уплотнение

На рис. 3 показаны относительная плотность и изменения образцов керамических шариков из нитрида кремния после спекания при различных температурах. Из рисунка 3 видно, что относительная плотность образцов керамического шара при различных температурах спекания достигает более 97%, причем с увеличением температуры спекания относительная плотность керамического шара сначала увеличивается, а затем уменьшается.

Это связано с тем, что увеличение температуры спекания может снизить вязкость жидкой фазы, способствовать миграции веществ и исключению пор, а также ускорить рост зерен, но слишком высокая температура спекания приведет к аномальному результату. рост зерен, усугубляют разложение нитрида кремния и улетучивание жидкой фазы, в результате чего количество микропор внутри спеченного изделия увеличивается. Среди них наибольшая относительная плотность образцов керамических шаров, спеченных при 1780°С, составляет 99%.

Рис.3 Влияние температур спекания на относительную плотность образцов керамических шариков

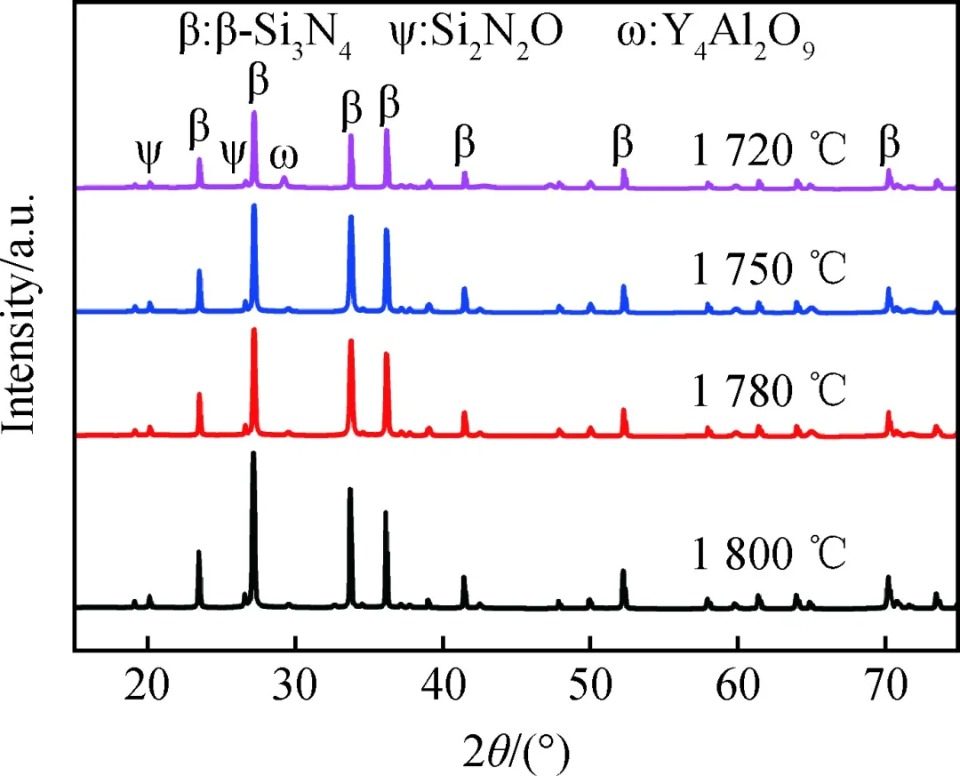

2.2 Фазовый анализ

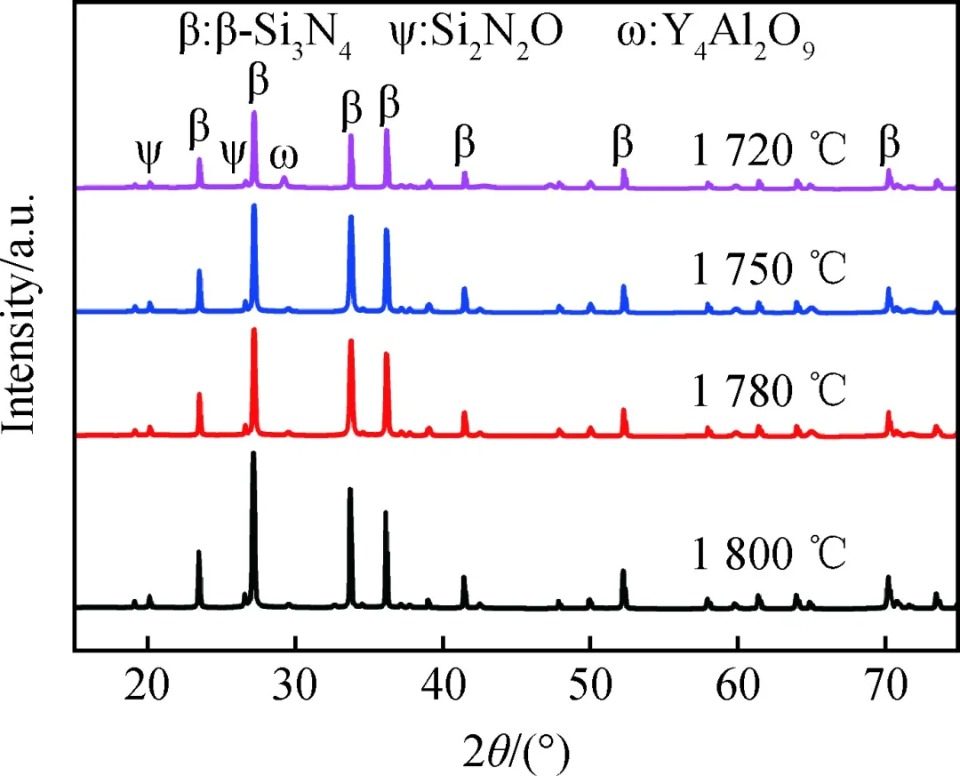

На рис. 4 представлены рентгеновские спектры образцов керамических шариков при различных температурах спекания. Как видно из рисунка 4, фазовый состав образцов керамических шаров при разных температурах спекания одинаков и состоит из β-Si3N4, Si2N2O и Y4Al2O9(YAM), а дифракционный пик α-Si3N4 не обнаружен, что указывает на то, что в 1720 г. При â и более высоких температурах α-Si3N4 превращается в β-Si3N4, а с повышением температуры спекания интенсивность дифракционного пика Y4Al2O9 постепенно снижается, что может быть вызвано улетучиванием жидкой фазы при высокой температуре. .

Рис.4 Рентгенограммы образцов керамических шариков, спеченных при различных температурах спекания

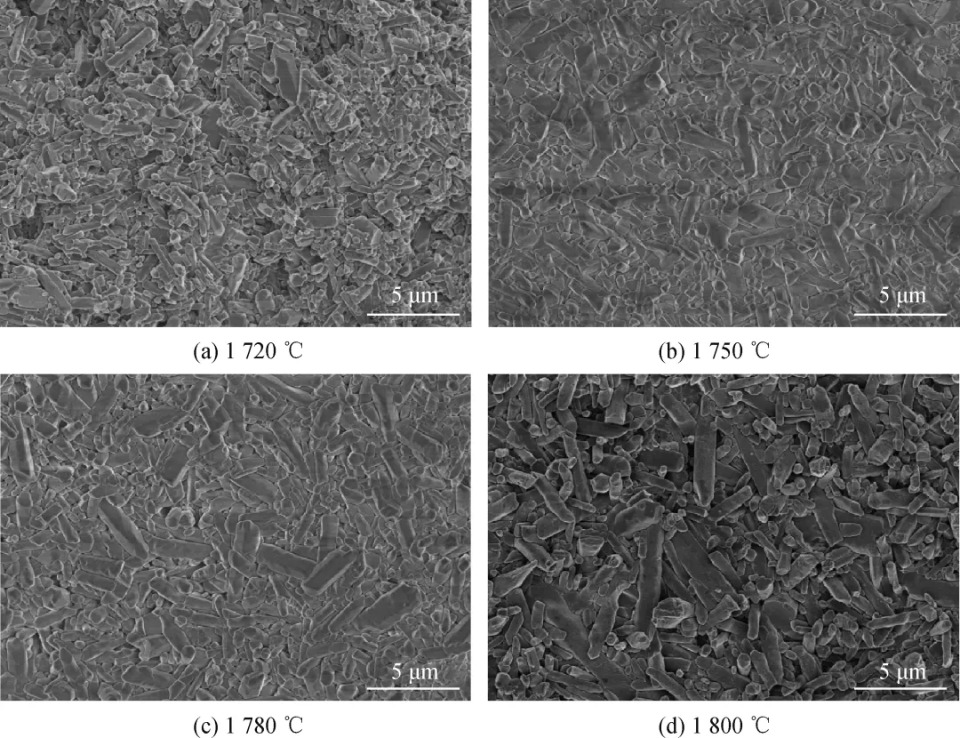

2.3 Микроструктура

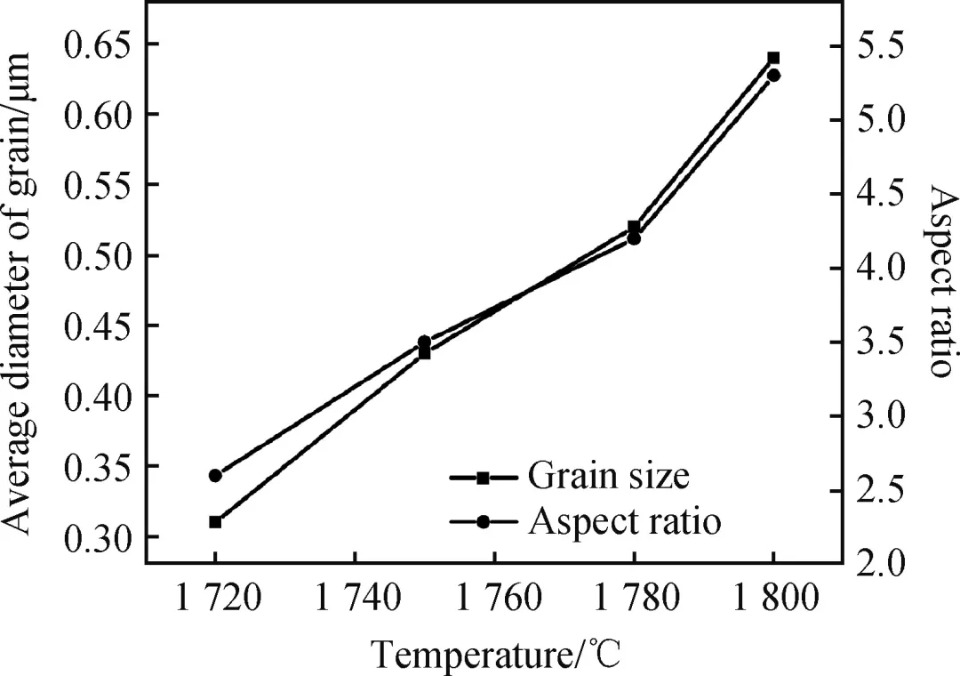

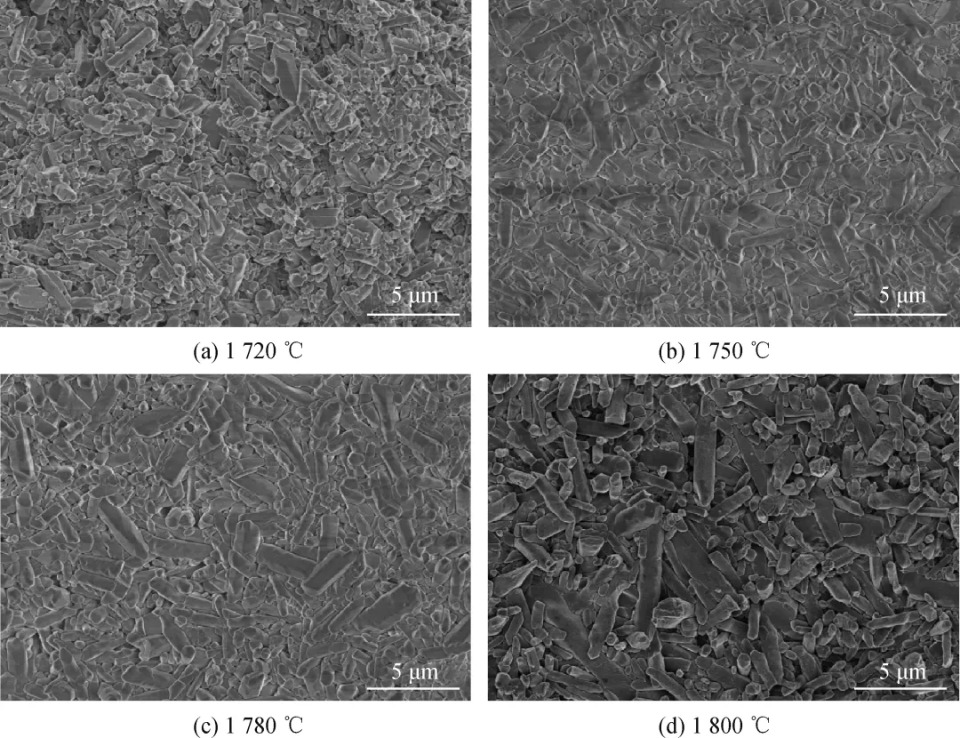

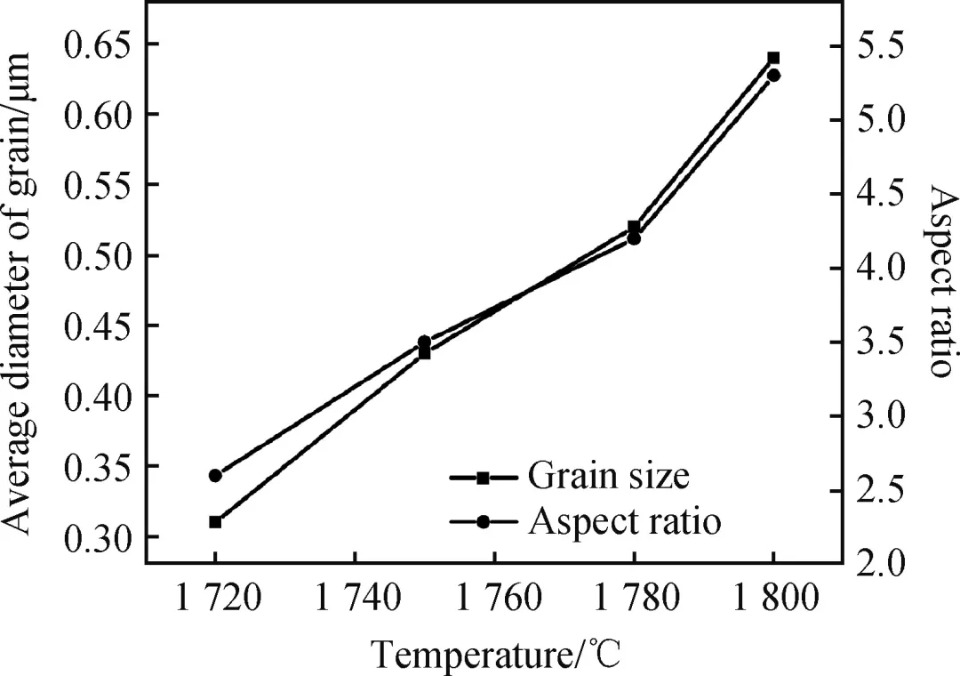

РИС. 5 показаны СЭМ-фотографии образцов керамических шариков при различных температурах спекания. ИНЖИР. 6 показаны изменения размера зерна (т.е. диаметра длинных столбчатых зерен) и соотношения длины и диаметра нитрида кремния по фотографиям СЭМ.

Это можно видеть из фиг. 5 и фиг. 6 видно, что размер зерна и соотношение длины и диаметра нитрида кремния постепенно увеличиваются с увеличением температуры спекания. Это связано с тем, что вязкость жидкой фазы уменьшается с увеличением температуры спекания, а жидкая фаза с низкой вязкостью более способствует массопереносу, что способствует зарождению и росту зерен β-Si3N4.

Рис.5 СЭМ-изображения образцов керамических шариков, спеченных при различных температурах спекания

Рис.6 Влияние температуры спекания на размер зерна и соотношение сторон образцов керамических шариков

Среди них микроструктура керамических сфер, спеченных при 1720°, имеет множество пор и мелких зерен, которые не полностью развиты, а отношение длины к диаметру составляет всего 2,6. Керамические сферы, спеченные при 1750° и 1780°, имеют однородную микроструктуру, плотную упаковку зерен и полное развитие, а отношение длины к диаметру составляет 3,5 и 4,2 соответственно. Однородность микроструктуры керамических сфер, спеченных при 1800°С, плохая, имеются микропоры, укрупнение зерен и аномальный рост, отношение длины к диаметру достигает 5,3.

2.4 Механические свойства

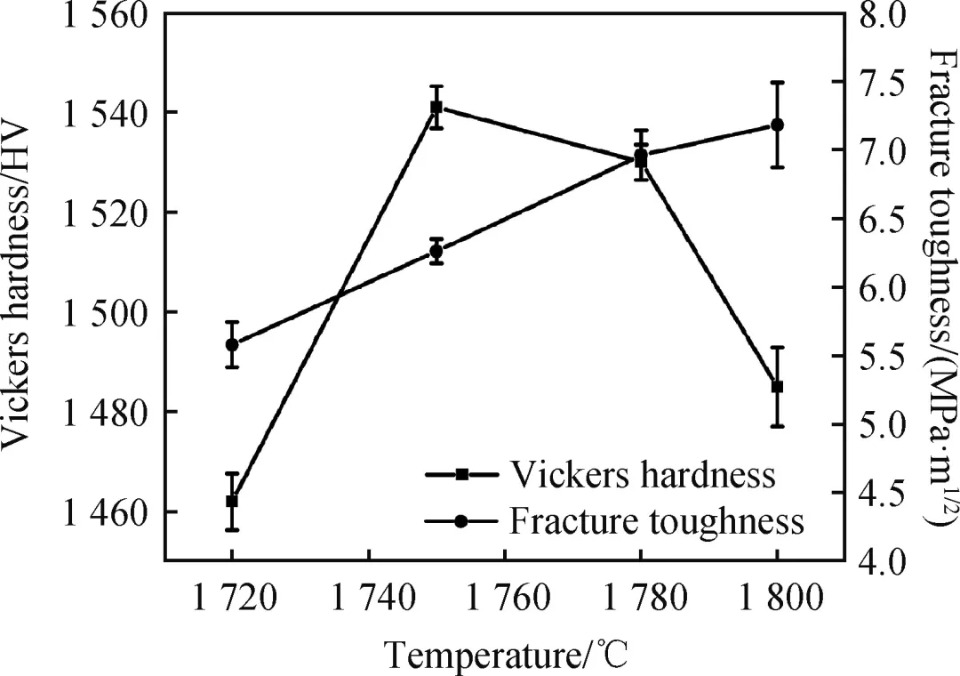

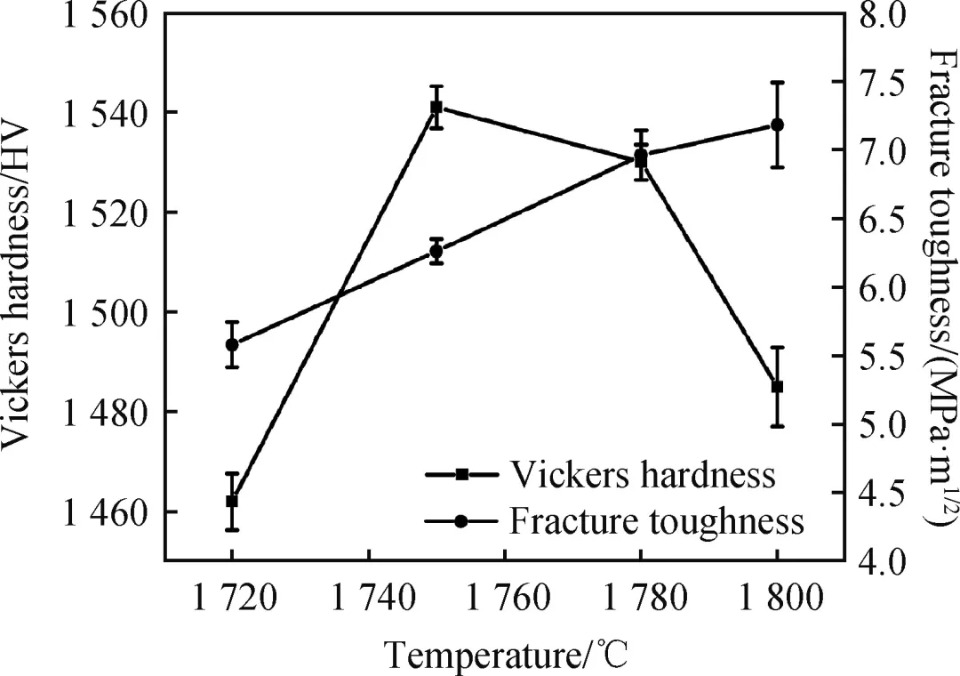

На рисунке 7 показаны изменения твердости по Виккерсу и вязкости разрушения образцов керамических шариков при различных температурах спекания. Как видно из рисунка 7, с увеличением температуры спекания твердость керамического шара по Виккерсу сначала увеличивалась, а затем уменьшалась, а вязкость разрушения продолжала увеличиваться.

Рис.7 Влияние температуры спекания на твердость по Виккерсу и вязкость разрушения образцов керамических шариков

Когда температура спекания составляет 1720°С, размер зерна и соотношение длины и диаметра керамических шариков меньше, пористость больше, а плотность недостаточна, поэтому твердость по Виккерсу и вязкость разрушения ниже. При повышении температуры спекания до 1750°С размер зерна и соотношение длины и диаметра керамических шариков увеличиваются, плотность увеличивается, а твердость по Виккерсу и вязкость разрушения увеличиваются до 1540 HV и 6,3 МПа·м1/2 соответственно.

Когда температура спекания составляет 1780°С, размер зерна и соотношение длины и диаметра керамических шариков еще больше увеличиваются, а вязкость разрушения продолжает увеличиваться, достигая 7 МПа·м1/2, но твердость по Виккерсу немного снижается до 1530HV.

Когда температура продолжает повышаться до 1800 °С, зерна керамических шариков растут аномально, и в микроструктуре появляются микроотверстия, что приводит к ухудшению плотности, что приводит к резкому снижению твердости по Виккерсу. Однако крупные длинные столбчатые зерна могут вызывать отклонение трещин, вытягивание мостиков и зерен и другие механизмы упрочнения, которые еще больше улучшают вязкость разрушения керамических шариков.

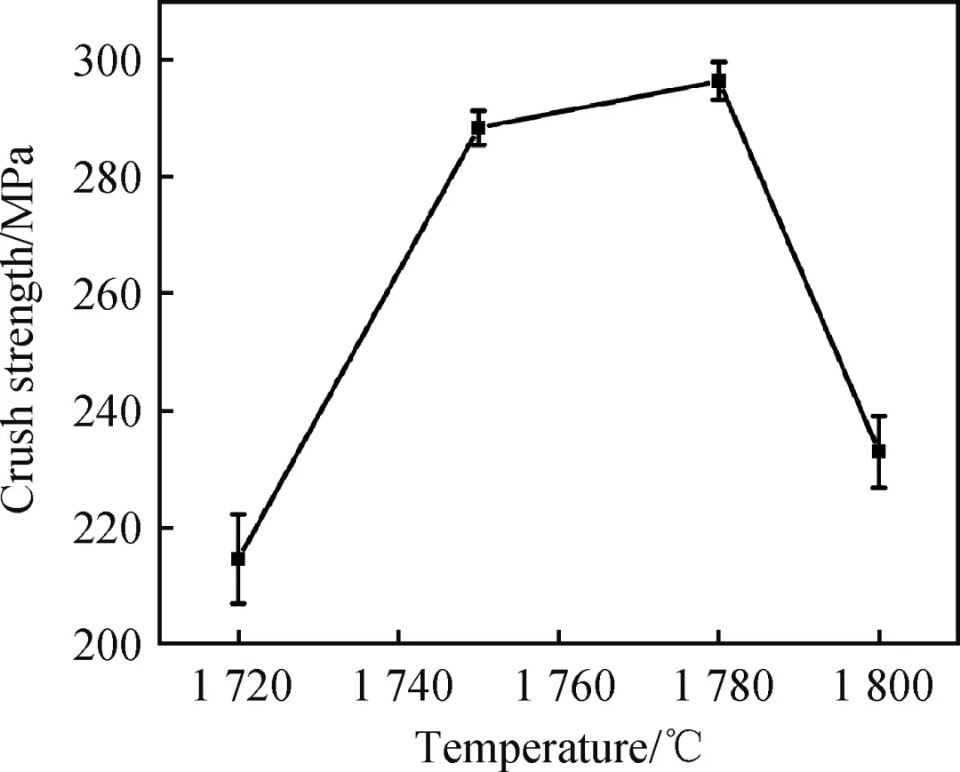

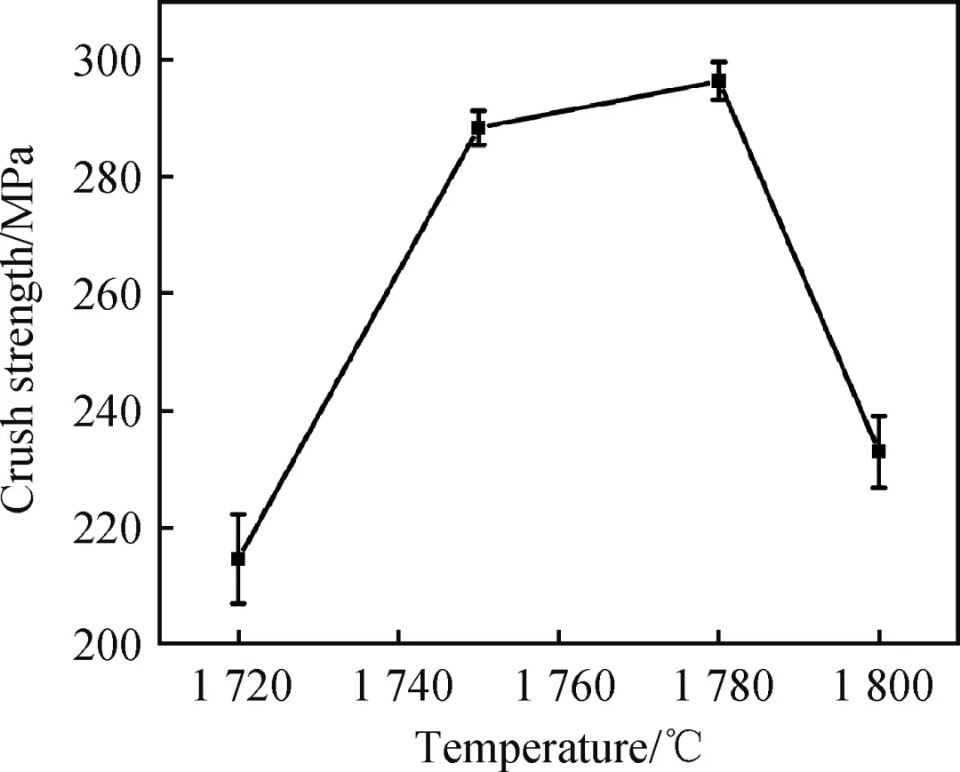

Рис.8 Влияние температуры спекания на прочность на раздавливание образцов керамических шариков

На рис. 8 показаны прочность на раздавливание и изменения образцов керамических шариков при различных температурах спекания. Как можно видеть из фиг. 8, с увеличением температуры спекания прочность керамического шара на раздавливание сначала увеличивается, а затем снижается. На прочность керамического шара на раздавливание в основном влияют плотность, микроструктура и внутренние дефекты. Чем выше плотность керамического шара, тем однороднее микроструктура, меньше внутренних дефектов и выше прочность на раздавливание. Среди них прочность на раздавливание керамических шаров, спеченных при 1750°С и 1780°С, выше, 288 МПа и 296 МПа соответственно, что указывает на то, что внутренние дефекты керамических шариков, спеченных при этих двух температурах, относительно невелики.

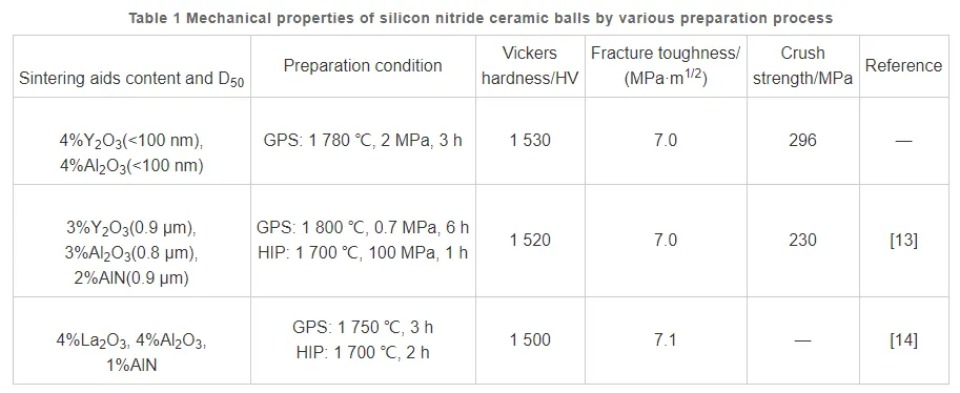

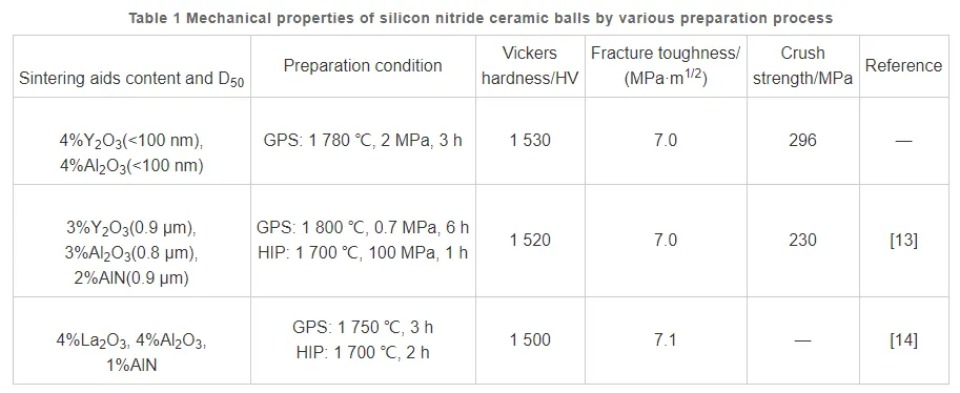

Таблица 1. Механические свойства керамических шариков из нитрида кремния при различных способах подготовки

В таблице 1 показано сравнение свойств керамических шариков из нитрида кремния, полученных методом пневматического спекания, и шаров, полученных методом горячего изостатического прессования за рубежом. Из таблицы 1 видно, что твердость по Виккерсу и вязкость разрушения керамического шара из нитрида кремния, приготовленного в этом испытании, достигают того же уровня, что и у иностранного керамического шара из нитрида кремния, а прочность на раздавливание выше, чем у иностранного кремниевого шара. нитридный керамический шарик. Поскольку спекающий агент, используемый в этом эксперименте, имеет наномасштаб, он может быть более равномерно диспергирован в нитриде кремния, способствовать уплотнению нитрида кремния при спекании, улучшать однородность размера зерен нитрида кремния, поэтому механические свойства подготовленных керамических шариков улучшаются. отлично.

Заключение

В этой статье в качестве сырья использовался самодельный порошок α-Si3N4, а в качестве спекающих добавок для проведения промышленных экспериментов использовались наноразмерные Y2O3 и Al2O3. Изучено влияние температуры спекания на уплотнение, фазовый состав, микроструктуру и механические свойства керамического шара из нитрида кремния барометрического спекания. Были получены следующие выводы:

(1) С увеличением температуры спекания относительная плотность керамического шара сначала увеличивается, а затем уменьшается, а размер зерна и соотношение длины и диаметра постепенно увеличиваются.

(2) Механические свойства керамических шариков из нитрида кремния тесно связаны с их микроструктурой, а на вязкость разрушения в основном влияют размер зерна и соотношение длины и диаметра. Вязкость разрушения увеличивается с увеличением размера зерна и соотношения длины и диаметра. Твердость по Виккерсу и прочность на раздавливание зависят не только от размера зерна, но также связаны с плотностью и внутренними дефектами, поэтому с увеличением температуры спекания наблюдается тенденция сначала к увеличению, а затем к снижению.

(3) Керамический шар, спеченный при температуре 1780°С, имеет лучшие комплексные механические свойства, его относительная плотность достигает 99%, твердость по Виккерсу, вязкость разрушения и прочность на раздавливание составляют 1530HV, 7МПа·м1/2 и 296МПа соответственно.