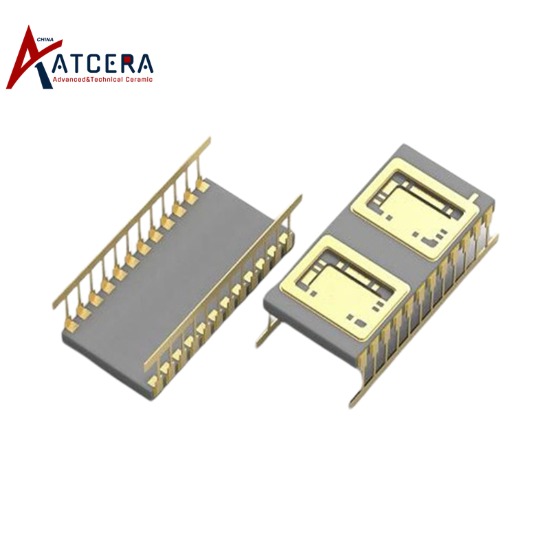

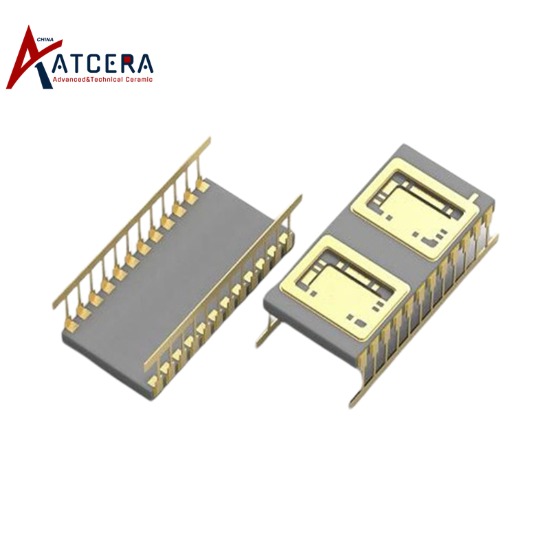

С быстрым развитием технологий микроэлектроники требования к материалам электронной упаковки становятся все более жесткими. Керамика из нитрида алюминия с ее превосходной теплопроводностью, отличными механическими свойствами, коррозионной стойкостью и отличными электрическими свойствами становится лидером в производстве охлаждающих подложек и упаковочных материалов для крупномасштабных интегральных схем. Однако высокая твердость, высокая хрупкость и низкая вязкость разрушения керамики из нитрида алюминия подобны непреодолимой пропасти, которая серьезно затрудняет ее применение в области сверхточной механической обработки. Ключевой проблемой, ограничивающей широкое применение керамики из нитрида алюминия, особенно в стремлении к получению сверхгладкой поверхности с шероховатостью поверхности Ra ≤ 8 нм или даже RMS < 2 нм, является то, как эффективно уменьшить поверхностные дефекты и подповерхностные повреждения во время механической обработки. В этом контексте процесс шлифования ELID (электролитическая обработка в процессе обработки) предлагает инновационные решения проблем обработки подложек AlN обладая уникальными преимуществами.

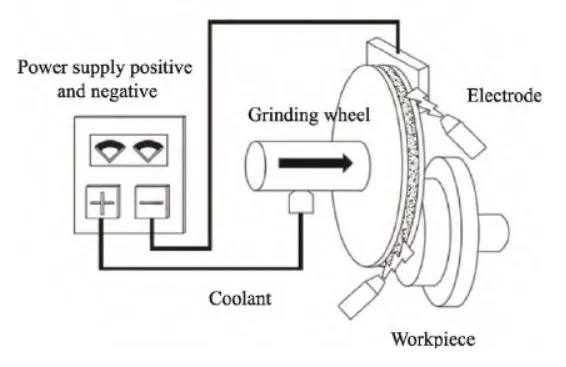

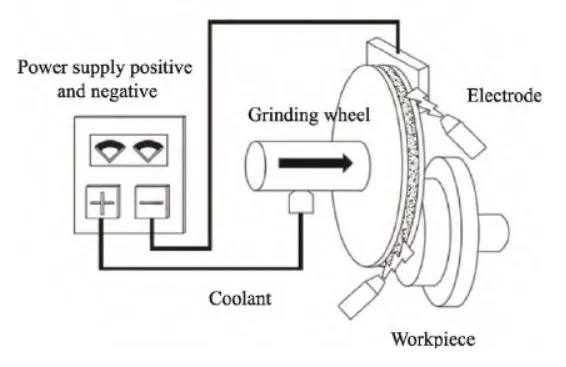

Технология шлифования ELID — это технология обработки композитных зеркал, которая объединяет традиционное шлифование, шлифование и полировку. Суть технологии шлифования ELID заключается в реализации динамической самозаточки во время шлифования посредством электролитической правки шлифовальных кругов, что значительно повышает эффективность шлифования и качество обработки. Технология шлифования ELID демонстрирует исключительную применимость для хрупких материалов высокой твердости, таких как керамика из нитрида алюминия.

Во-первых, при ELID-шлифовании в качестве шлифовальной жидкости используется слабый раствор электролита, что не только позволяет избежать потенциальной коррозии традиционной шлифовальной жидкости на станке и заготовке, но также упрощает среду обработки и снижает себестоимость производства. Что еще более важно, эта технология позволяет эффективно контролировать температуру во время шлифования, уменьшая прижоги заготовки, остаточные напряжения и трещины, вызванные высокими температурами, что важно для защиты микроструктуры и свойств керамики из нитрида алюминия.

Во-вторых, ELID-шлифование образует на поверхности шлифовального круга посредством электролиза равномерную и плотную оксидную пленку, что не только улучшает режущую способность шлифовального круга, но и повышает износостойкость шлифовального круга, обеспечивая стабильность и непрерывность шлифования. процесс шлифования. В то же время, точно контролируя корректирующий ток, можно добиться точной регулировки толщины оксидного слоя, а затем оптимизировать эффект шлифования, уменьшить шероховатость поверхности и подповерхностные повреждения, а также жесткие требования к Можно встретить керамику из нитрида алюминия для ультрагладких поверхностей.

Кроме того, технология измельчения ELID также отличается простотой процесса и гибкостью эксплуатации, что позволяет легко продвигать и применять ее в промышленном производстве. Благодаря постоянной оптимизации параметров измельчения и условий процесса эффективность обработки и качество обработки керамики из нитрида алюминия могут быть дополнительно улучшены для удовлетворения растущего спроса на высокопроизводительные материалы в области упаковки для микроэлектроники.

Таким образом, процесс шлифования ELID, обладающий уникальными преимуществами, показал большой потенциал в решении проблем обработки, вызванных высокой твердостью, высокой хрупкостью и низкой вязкостью разрушения керамики из нитрида алюминия. Благодаря этой технологии можно не только эффективно уменьшить поверхностные дефекты и подповерхностные повреждения в процессе обработки, но также значительно повысить эффективность и качество обработки, что закладывает прочную основу для широкого применения керамики из нитрида алюминия в области электронная упаковка. Считается, что в будущем, благодаря постоянному развитию и совершенствованию технологии ELID-шлифования, перспективы ее применения в области сверхточной обработки будут более широкими и будут способствовать непрерывному прогрессу технологий микроэлектроники.