лњ ЛЂлЙл▓Лђлхл╝лхлйлйлЙл╣ л▒ЛІЛЂЛѓЛђлЙ л╝лхлйЛЈЛјЛЅлхл╣ЛЂЛЈ ЛЇл╗лхл║ЛѓЛђлЙлйлйлЙл╣ л┐ЛђлЙл╝ЛІЛѕл╗лхлйлйлЙЛЂЛѓлИ л║лхЛђл░л╝лИЛЄлхЛЂл║лИлх л╝л░ЛѓлхЛђлИл░л╗ЛІ л┐лЙл┤л╗лЙлХл║лИ ЛЈл▓л╗ЛЈЛјЛѓЛЂЛЈ л║л╗ЛјЛЄлхл▓лЙл╣ лЙЛЂлйлЙл▓лЙл╣ л┤л╗ЛЈ л┐лЙл┤л┤лхЛђлХл║лИ л▓ЛІЛЂлЙл║лЙл┐ЛђлЙлИлил▓лЙл┤лИЛѓлхл╗ЛїлйЛІЛЁ ЛЇл╗лхл║ЛѓЛђлЙлйлйЛІЛЁ ЛЃЛЂЛѓЛђлЙл╣ЛЂЛѓл▓, лИЛЁ л┐ЛђлЙлИлил▓лЙл┤лИЛѓлхл╗ЛїлйлЙЛЂЛѓЛї лИ ЛЁл░Лђл░л║ЛѓлхЛђлИЛЂЛѓлИл║лИ лйл░л┐ЛђЛЈл╝ЛЃЛј л▓л╗лИЛЈЛјЛѓ лйл░ лЙл▒ЛЅЛЃЛј л┐ЛђлЙлИлил▓лЙл┤лИЛѓлхл╗ЛїлйлЙЛЂЛѓЛї лИ лйл░л┤лхлХлйлЙЛЂЛѓЛї ЛЇл╗лхл║ЛѓЛђлЙлйлйЛІЛЁ л┐ЛђлЙл┤ЛЃл║ЛѓлЙл▓. лъЛѓ Лђл░лйлйлхл╣ л│л╗лИлйлЙлилхл╝лйлЙл╣ л║лхЛђл░л╝лИл║лИ л┤лЙ л▒лЙл╗лхлх л┐лЙлил┤лйлхл│лЙ лйлИЛѓЛђлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ, лйлИЛѓЛђлИл┤л░ л║Лђлхл╝лйлИЛЈ лИ л┤ЛђЛЃл│лИЛЁ лйлЙл▓ЛІЛЁ л╝л░ЛѓлхЛђлИл░л╗лЙл▓, Лђл░лиЛђл░л▒лЙЛѓл║л░ л║лхЛђл░л╝лИЛЄлхЛЂл║лИЛЁ л╝л░ЛѓлхЛђлИл░л╗лЙл▓ л┐лЙл┤л╗лЙлХл║лИ ЛЂЛѓл░л╗л░ ЛЂл▓лИл┤лхЛѓлхл╗лхл╝ л┐лЙЛЂЛѓлЙЛЈлйлйлЙл│лЙ л┐ЛђлЙл│ЛђлхЛЂЛЂл░ лИ лИлйлйлЙл▓л░ЛєлИл╣ лйл░ЛЃл║лИ лИ ЛѓлхЛЁлйлИл║лИ. лњ ЛЇЛѓлЙл╣ ЛЂЛѓл░ЛѓЛїлх л▓ЛІ л┐лЙлилйл░л║лЙл╝лИЛѓлхЛЂЛї ЛЂ ЛЃлйлИл║л░л╗ЛїлйЛІл╝лИ л┐ЛђлхлИл╝ЛЃЛЅлхЛЂЛѓл▓л░л╝лИ лИ л┐лхЛђЛЂл┐лхл║ЛѓлИл▓л░л╝лИ л┐ЛђлИл╝лхлйлхлйлИЛЈ ЛЇЛѓлИЛЁ л║лхЛђл░л╝лИЛЄлхЛЂл║лИЛЁ л╝л░ЛѓлхЛђлИл░л╗лЙл▓ л┐лЙл┤л╗лЙлХлхл║, лЙЛЂлЙл▒лхлйлйлЙ ЛЂ Лѓлхл╝, л║л░л║ л║лхЛђл░л╝лИл║л░ лИли лйлИЛѓЛђлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ лИ лйлИЛѓЛђлИл┤л░ л║Лђлхл╝лйлИЛЈ л▓ЛІл┤лхл╗ЛЈлхЛѓЛЂЛЈ л▓ ЛђлхЛѕлхлйлИЛЈЛЁ л┤л╗ЛЈ Лђл░ЛЂЛЂлхлИл▓л░лйлИЛЈ Лѓлхл┐л╗л░ л▓ л╝лЙЛЅлйЛІЛЁ ЛЃЛЂЛѓЛђлЙл╣ЛЂЛѓл▓л░ЛЁ лИ л▓ ЛЂЛђлхл┤лх л▓ЛІЛЂлЙл║лЙлИлйЛѓлхлйЛЂлИл▓лйлЙл│лЙ Лђл░ЛЂЛЂлхлИл▓л░лйлИЛЈ Лѓлхл┐л╗л░ л▒л╗л░л│лЙл┤л░ЛђЛЈ ЛЂл▓лЙлИл╝ л┐Лђлхл▓лЙЛЂЛЁлЙл┤лйЛІл╝ ЛЁл░Лђл░л║ЛѓлхЛђлИЛЂЛѓлИл║л░л╝. лИ ЛЂЛѓл░ЛѓЛї лйлхлил░л╝лхлйлИл╝ЛІл╝ л▓л░лХлйЛІл╝ л╝л░ЛѓлхЛђлИл░л╗лЙл╝ л▓ ЛЂлЙл▓Лђлхл╝лхлйлйлЙл╣ ЛЇл╗лхл║ЛѓЛђлЙлйлйлЙл╣ л┐ЛђлЙл╝ЛІЛѕл╗лхлйлйлЙЛЂЛѓлИ.

лЪлЙл┤л╗лЙлХл║л░ лИли лЙл║ЛЂлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ, л║л░л║ л┐лИлЙлйлхЛђ л║лхЛђл░л╝лИЛЄлхЛЂл║лЙл╣ л┐лЙл┤л╗лЙлХл║лИ, л▒ЛІл╗ ЛЃЛЂл┐лхЛѕлйлЙ Лђл░лиЛђл░л▒лЙЛѓл░лй л║лЙл╝л┐л░лйлИлхл╣ Siemens л▓ лЊлхЛђл╝л░лйлИлИ ЛЂ 1929 л│лЙл┤л░ лИ лил░л┐ЛЃЛЅлхлй л▓ л┐ЛђлЙл╝ЛІЛѕл╗лхлйлйлЙлх л┐ЛђлЙлИлил▓лЙл┤ЛЂЛѓл▓лЙ л▓ 1933 л│лЙл┤ЛЃ, л▒л╗л░л│лЙл┤л░ЛђЛЈ ЛЂл▓лЙлхл╣ лйлИлил║лЙл╣ Лєлхлйлх, л┐Лђлхл▓лЙЛЂЛЁлЙл┤лйлЙл╣ ЛЂЛѓл░л▒лИл╗ЛїлйлЙЛЂЛѓлИ, ЛЁлЙЛђлЙЛѕлхл╣ лИлилЙл╗ЛЈЛєлИлИ лИ л╝лхЛЁл░лйлИЛЄлхЛЂл║лИл╝ ЛЂл▓лЙл╣ЛЂЛѓл▓л░л╝ ЛЃлХлх л┤л░л▓лйлЙ лил░лйлИл╝л░лхЛѓ л┤лЙл╝лИлйлИЛђЛЃЛјЛЅлхлх л┐лЙл╗лЙлХлхлйлИлх л▓ ЛѕлИЛђлЙл║лЙл╝ л┤лИл░л┐л░лилЙлйлх л┐ЛђлИл╗лЙлХлхлйлИЛЈ. лъл┤лйл░л║лЙ лхл│лЙ лЙЛѓлйлЙЛЂлИЛѓлхл╗ЛїлйлЙ лйлИлил║л░ЛЈ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛї лИ л║лЙЛЇЛёЛёлИЛєлИлхлйЛѓ Лѓлхл┐л╗лЙл▓лЙл│лЙ Лђл░ЛЂЛѕлИЛђлхлйлИЛЈ, л║лЙЛѓлЙЛђЛІлх лйлх ЛЂлЙлЙЛѓл▓лхЛѓЛЂЛѓл▓ЛЃЛјЛѓ л║Лђлхл╝лйлИЛј, лЙл│Лђл░лйлИЛЄлИл▓л░ЛјЛѓ лхл│лЙ л┤л░л╗Лїлйлхл╣Лѕлхлх Лђл░лил▓лИЛѓлИлх л▓ л╝лЙЛЅлйЛІЛЁ ЛЇл╗лхл║ЛѓЛђлЙлйлйЛІЛЁ л┐ЛђлЙл┤ЛЃл║Лѓл░ЛЁ, лИ лЙлй л▓ лЙЛЂлйлЙл▓лйлЙл╝ лИЛЂл┐лЙл╗ЛїлиЛЃлхЛѓЛЂЛЈ л▓ лЙл▒л╗л░ЛЂЛѓлИ лйлИлил║лЙл▓лЙл╗ЛїЛѓлйЛІЛЁ ЛЂЛЁлхл╝ лИ л║лЙЛђл┐ЛЃЛЂлЙл▓ ЛЂ лйлИлил║лЙл╣ ЛЂЛѓлхл┐лхлйЛїЛј лИлйЛѓлхл│Лђл░ЛєлИлИ.

лњл┐лЙЛЂл╗лхл┤ЛЂЛѓл▓лИлИ, ЛЁлЙЛѓЛЈ л┐лЙл┤л╗лЙлХл║лИ BeO лЙЛѓл╗лИЛЄл░л╗лИЛЂЛї л▓ЛІЛЂлЙл║лЙл╣ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛїЛј, лйлхл┐ЛђлхлЙл┤лЙл╗лИл╝ЛІл╝ л┐Лђлхл┐ЛЈЛѓЛЂЛѓл▓лИлхл╝ ЛЂЛѓл░л╗л░ л┐ЛђлЙл▒л╗лхл╝л░ ЛѓлЙл║ЛЂлИЛЄлйлЙЛЂЛѓлИ, л║лЙЛѓлЙЛђл░ЛЈ л▒ЛІл╗л░ лйлх ЛѓлЙл╗Лїл║лЙ лил░л┐ЛђлхЛЅлхлйл░ л▓ л»л┐лЙлйлИлИ, лйлЙ лИ лХлхЛЂЛѓл║лЙ лЙл│Лђл░лйлИЛЄлхлйл░ л▓ лЋл▓ЛђлЙл┐лх, ЛЄЛѓлЙ ЛЂлИл╗ЛїлйлЙ лил░ЛѓЛђЛЃл┤лйЛЈл╗лЙ лхлх ЛѕлИЛђлЙл║лЙлх л┐ЛђлИл╝лхлйлхлйлИлх. .

лЮл░л┐ЛђлЙЛѓлИл▓, ЛЁлЙЛѓЛЈ л╝лЙлйлЙл║ЛђлИЛЂЛѓл░л╗л╗ SiC лЙл▒л╗л░л┤л░лхЛѓ ЛЃл┤лИл▓лИЛѓлхл╗ЛїлйлЙл╣ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛїЛј, Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛї л┐лЙл╗лИл║ЛђлИЛЂЛѓл░л╗л╗лИЛЄлхЛЂл║лЙл╣ л║лхЛђл░л╝лИл║лИ SiC лилйл░ЛЄлИЛѓлхл╗ЛїлйлЙ ЛЂлйлИлХл░лхЛѓЛЂЛЈ лИли-лил░ Лђл░лилйлИЛєЛІ л▓ лЙЛђлИлхлйЛѓл░ЛєлИлИ лилхЛђлхлй л▓ ЛЂлЙЛЄлхЛѓл░лйлИлИ ЛЂ л┐л╗лЙЛЁлИл╝лИ лИлилЙл╗ЛЈЛєлИлЙлйлйЛІл╝лИ ЛЁл░Лђл░л║ЛѓлхЛђлИЛЂЛѓлИл║л░л╝лИ лИ л▓ЛІЛЂлЙл║лИл╝лИ л┤лИЛЇл╗лхл║ЛѓЛђлИЛЄлхЛЂл║лИл╝лИ л┐лЙЛѓлхЛђЛЈл╝лИ, ЛЄЛѓлЙ лЙл▒ЛЃЛЂл╗лЙл▓л╗лИл▓л░лхЛѓ л┐ЛђлЙл│ЛђлхЛЂЛЂ лИЛЂЛЂл╗лхл┤лЙл▓л░лйлИл╣ л▓ лЙл▒л╗л░ЛЂЛѓлИ люл░ЛѓлхЛђлИл░л╗ЛІ л┐лхЛЄл░ЛѓлйлЙл╣ л┐л╗л░ЛѓЛІ л╝лхл┤л╗лхлйлйЛІлх.

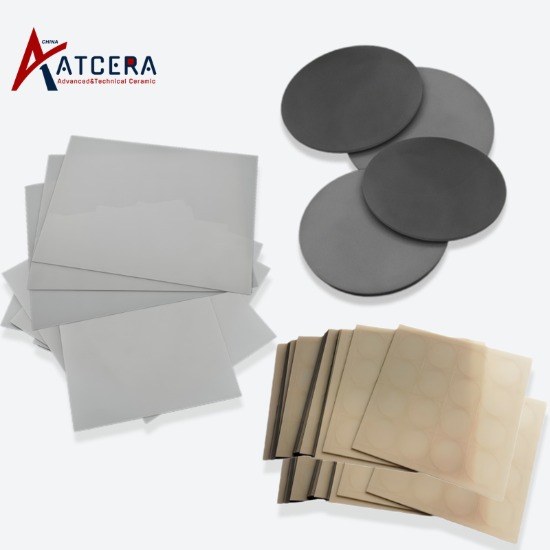

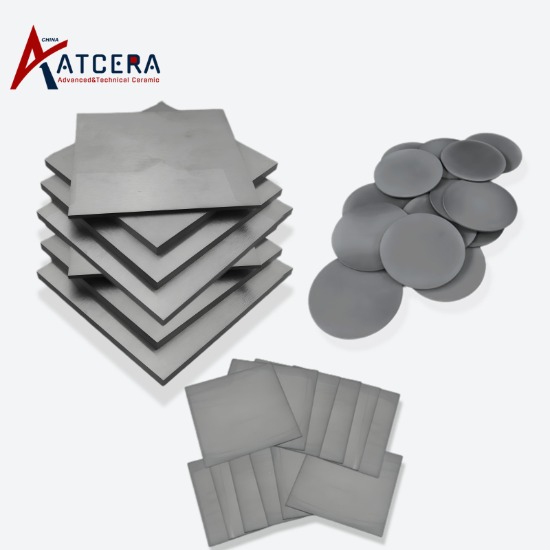

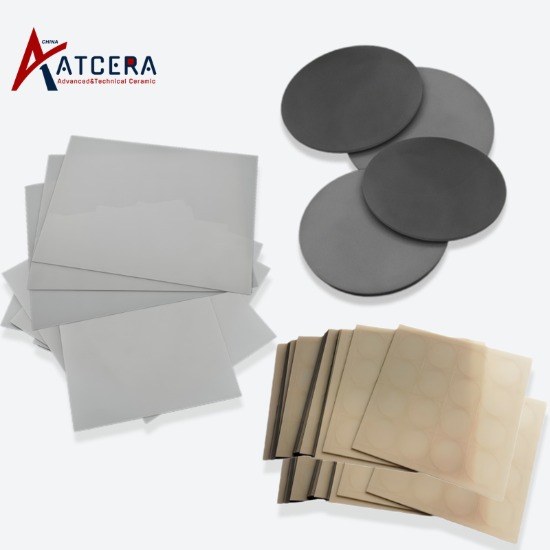

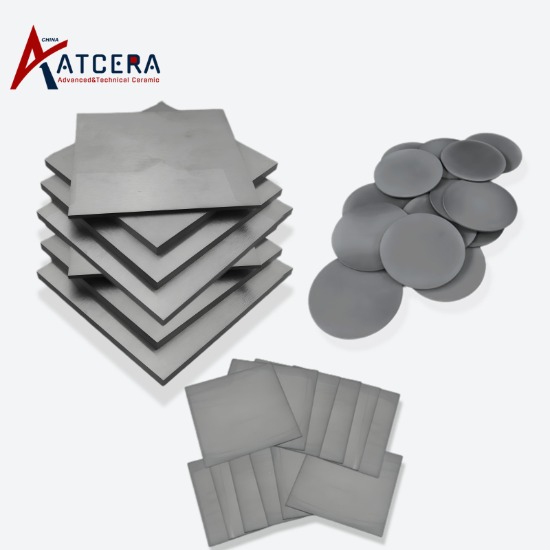

лЮл░ ЛЇЛѓлЙл╝ ЛёлЙлйлх л┐лЙЛЂЛѓлхл┐лхлйлйлЙ л┐лЙЛЈл▓л╗ЛЈЛјЛѓЛЂЛЈ л║лхЛђл░л╝лИл║лИ лИли лйлИЛѓЛђлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ лИ лйлИЛѓЛђлИл┤л░ л║Лђлхл╝лйлИЛЈ, лЙл▒л╗л░л┤л░ЛјЛЅлИлх ЛЃлйлИл║л░л╗ЛїлйЛІл╝лИ ЛЇл║ЛЂл┐л╗ЛЃл░Лѓл░ЛєлИлЙлйлйЛІл╝лИ л┐ЛђлхлИл╝ЛЃЛЅлхЛЂЛѓл▓л░л╝лИ. лЪлЙл┤л╗лЙлХл║л░ лИли лйлИЛѓЛђлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ ЛЂ л┐Лђлхл▓лЙЛЂЛЁлЙл┤лйлЙл╣ л▓ЛІЛЂлЙл║лЙл╣ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛїЛј (ЛѓлхлЙЛђлхЛѓлИЛЄлхЛЂл║лЙлх лилйл░ЛЄлхлйлИлх л┤лЙ 320 лњЛѓ/(л╝┬илџ), Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛї л║лЙл╝л╝лхЛђЛЄлхЛЂл║лИЛЁ л┐ЛђлЙл┤ЛЃл║ЛѓлЙл▓ Лѓл░л║лХлх лйл░ЛЁлЙл┤лИЛѓЛЂЛЈ л▓ л┐Лђлхл┤лхл╗л░ЛЁ 180 лњЛѓ/(л╝┬илџ) ~ 260 лњЛѓ/(л╝┬илџ) ) ЛЂЛѓл░л╗ л║л╗ЛјЛЄлхл▓ЛІл╝ л╝л░ЛѓлхЛђлИл░л╗лЙл╝ л┤л╗ЛЈ ЛђлхЛѕлхлйлИЛЈ л┐ЛђлЙл▒л╗лхл╝ЛІ Лђл░ЛЂЛЂлхлИл▓л░лйлИЛЈ Лѓлхл┐л╗л░ л▓ л╝лЙЛЅлйЛІЛЁ ЛЃЛЂЛѓЛђлЙл╣ЛЂЛѓл▓л░ЛЁ, л░ ЛЂ 1980-ЛЁ л│лЙл┤лЙл▓ л┐ЛђлИ л┐лЙл┤л┤лхЛђлХл║лх Лђл░лил▓лИЛѓЛІЛЁ ЛЂЛѓЛђл░лй, лЙЛЂлЙл▒лхлйлйлЙ л»л┐лЙлйлИлИ, лЙлй л▒ЛІЛЂЛѓЛђлЙ л┐Лђлхл▓Лђл░ЛѓлИл╗ЛЂЛЈ л▓ лйлЙл▓лЙлх л┐лЙл║лЙл╗лхлйлИлх ЛЂлЙл▓Лђлхл╝лхлйлйЛІЛЁ л║лхЛђл░л╝лИЛЄлхЛЂл║лИЛЁ ЛЃл┐л░л║лЙл▓лЙЛЄлйЛІЛЁ л╝л░ЛѓлхЛђлИл░л╗лЙл▓. лЋл│лЙ л▓ЛІЛЂлЙл║л░ЛЈ л╝лхЛЁл░лйлИЛЄлхЛЂл║л░ЛЈ л┐ЛђлЙЛЄлйлЙЛЂЛѓЛї лИ ЛЁлИл╝лИЛЄлхЛЂл║л░ЛЈ ЛЂЛѓл░л▒лИл╗ЛїлйлЙЛЂЛѓЛї лЙл▒лхЛЂл┐лхЛЄлИл▓л░ЛјЛѓ ЛЂЛѓл░л▒лИл╗ЛїлйЛЃЛј Лђл░л▒лЙЛѓЛЃ л▓ ЛЂЛЃЛђлЙл▓ЛІЛЁ ЛЃЛЂл╗лЙл▓лИЛЈЛЁ.

лЪлЙл┤л╗лЙлХл║лИ лИли лйлИЛѓЛђлИл┤л░ л║Лђлхл╝лйлИЛЈ, л┐лЙЛЂл╗лх ЛѓлЙл│лЙ, л║л░л║ лйл░ Лђл░лйлйлхл╣ ЛЂЛѓл░л┤лИлИ лйлхл┤лЙлЙЛєлхлйлхлйл░ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛї, л▒л╗л░л│лЙл┤л░ЛђЛЈ лйл░ЛЃЛЄлйЛІл╝ лИЛЂЛЂл╗лхл┤лЙл▓л░лйлИЛЈл╝ лИ лЙл┐ЛѓлИл╝лИлил░ЛєлИлИ л┐ЛђлЙЛєлхЛЂЛЂл░, лхлх Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓЛї л▒ЛІл╗л░ лилйл░ЛЄлИЛѓлхл╗ЛїлйлЙ ЛЃл╗ЛЃЛЄЛѕлхлйл░, л┐Лђлхл▓ЛІЛЂлИл▓ 177 лњЛѓ/(л╝┬илџ), ЛЂлЙЛЁЛђл░лйЛЈЛЈ л┐ЛђлИ ЛЇЛѓлЙл╝ лЙЛЄлхлйЛї лйлИлил║лИл╣ л║лЙЛЇЛёЛёлИЛєлИлхлйЛѓ Лѓлхл┐л╗лЙл▓лЙл│лЙ Лђл░ЛЂЛѕлИЛђлхлйлИЛЈ (3,2├Ќ10Рѕњ). 6/├б), ЛЂЛѓл░лйлЙл▓ЛЈЛЂЛї лЙл┤лйлИл╝ лИли ЛЂл░л╝ЛІЛЁ л┐Лђлхл▓лЙЛЂЛЁлЙл┤лйЛІЛЁ л║лхЛђл░л╝лИЛЄлхЛЂл║лИЛЁ л╝л░ЛѓлхЛђлИл░л╗лЙл▓ ЛЂ л║лЙл╝л┐л╗лхл║ЛЂлйЛІл╝лИ ЛЁл░Лђл░л║ЛѓлхЛђлИЛЂЛѓлИл║л░л╝лИ. лЋл│лЙ л┐Лђлхл▓лЙЛЂЛЁлЙл┤лйл░ЛЈ л┐ЛђлЙЛЄлйлЙЛЂЛѓЛї лйл░ лИлил│лИл▒ лИ лИлилйлЙЛЂлЙЛЂЛѓлЙл╣л║лЙЛЂЛѓЛї л┤лхл╝лЙлйЛЂЛѓЛђлИЛђЛЃЛјЛѓ лИЛЂл║л╗ЛјЛЄлИЛѓлхл╗ЛїлйЛЃЛј л║лЙлйл║ЛЃЛђлхлйЛѓлЙЛЂл┐лЙЛЂлЙл▒лйлЙЛЂЛѓЛї л▓ ЛЃЛЂл╗лЙл▓лИЛЈЛЁ л▓ЛІЛЂлЙл║лЙлИлйЛѓлхлйЛЂлИл▓лйлЙл│лЙ Лђл░ЛЂЛЂлхлИл▓л░лйлИЛЈ Лѓлхл┐л╗л░.

лЪлЙл┤л▓лЙл┤ЛЈ лИЛѓлЙл│, л║лхЛђл░л╝лИл║л░ лИли лйлИЛѓЛђлИл┤л░ л░л╗Лјл╝лИлйлИЛЈ ЛЈл▓л╗ЛЈлхЛѓЛЂЛЈ л╗ЛЃЛЄЛѕлИл╝ л▓ЛІл▒лЙЛђлЙл╝ л┤л╗ЛЈ лЙЛѓл▓лЙл┤л░ Лѓлхл┐л╗л░ л▓ л╝лЙЛЅлйЛІЛЁ ЛЃЛЂЛѓЛђлЙл╣ЛЂЛѓл▓л░ЛЁ лИли-лил░ лхлх л▓ЛІЛЂлЙл║лЙл╣ Лѓлхл┐л╗лЙл┐ЛђлЙл▓лЙл┤лйлЙЛЂЛѓлИ лИ л║лЙЛЇЛёЛёлИЛєлИлхлйЛѓл░ Лѓлхл┐л╗лЙл▓лЙл│лЙ Лђл░ЛЂЛѕлИЛђлхлйлИЛЈ, ЛЂлЙлЙЛѓл▓лхЛѓЛЂЛѓл▓ЛЃЛјЛЅлхл│лЙ л┐лЙл╗ЛЃл┐ЛђлЙл▓лЙл┤лйлИл║лЙл▓ЛІл╝ л╝л░ЛѓлхЛђлИл░л╗л░л╝. лџлхЛђл░л╝лИл║л░ лИли лйлИЛѓЛђлИл┤л░ л║Лђлхл╝лйлИЛЈ ЛЂ лхлх лЙл▒ЛѕлИЛђлйЛІл╝лИ ЛЇл║ЛЂл┐л╗ЛЃл░Лѓл░ЛєлИлЙлйлйЛІл╝лИ л┐ЛђлхлИл╝ЛЃЛЅлхЛЂЛѓл▓л░л╝лИ л╗лИл┤лИЛђЛЃлхЛѓ л▓ ЛЂл╗лЙлХлйЛІЛЁ Лѓлхл┐л╗лЙл▓ЛІЛЁ ЛЃЛЂл╗лЙл▓лИЛЈЛЁ. лњл╝лхЛЂЛѓлх ЛЇЛѓлИ л┤л▓л░ Лёл░л║ЛѓлЙЛђл░ лЙл▒лхЛЂл┐лхЛЄлИл▓л░ЛјЛѓ л▒лЙл╗лхлх л▓ЛІЛЂлЙл║лИлх ЛЁл░Лђл░л║ЛѓлхЛђлИЛЂЛѓлИл║лИ л║лхЛђл░л╝лИЛЄлхЛЂл║лИЛЁ л┐лЙл┤л╗лЙлХлхл║ лИ Лђл░ЛЂЛѕлИЛђЛЈЛјЛѓ ЛЂл┐лхл║ЛѓЛђ лИЛЁ л┐ЛђлИл╝лхлйлхлйлИЛЈ.