С непрерывным прогрессом технологии корпусирования микроэлектроники значительно возросла мощность и интеграция электронных компонентов, что привело к значительному увеличению тепловыделения на единицу объема, что выдвинуло более жесткие требования к эффективности отвода тепла (т.е. , его характеристики теплопроводности) печатных плат нового поколения. В настоящее время исследователи работают над разработкой различных материалов керамических подложек с высокой теплопроводностью, включая нитрид алюминия (AlN), карбид кремния (SiC) и оксид бериллия ( ВеО). Однако BeO ограничен с точки зрения окружающей среды из-за своей токсичности; Карбид кремния не подходит для использования в качестве материала подложки из-за его высоких свойств диэлектрической проницаемости. Напротив, AlN является предпочтительным выбором материала подложки из-за его коэффициента теплового расширения и умеренной диэлектрической проницаемости, аналогичных кремниевым (Si) материалам.

Традиционно толстопленочные пленки в основном предназначены для подложек из оксида алюминия (Al2O3), но состав этих жидкостей склонен к химическим реакциям при контакте с подложками AlN, образуя газы, что представляет серьезную угрозу стабильности и производительности толстопленочных схем. Кроме того, поскольку коэффициент теплового расширения подложки AlN ниже, чем у подложки Al2O3, непосредственное применение процесса суспензии и спекания, подходящего для подложки Al2O3, к подложке AlN приведет к проблеме несоответствия теплового расширения, что приведет к влияют на работу схемы. Поэтому нецелесообразно просто копировать систему материалов и процесс производства подложки Al2O3 на подложку AlN. В этой статье подробно описывается процесс изготовления сопротивления, предназначенного для подложки AlN, а также изучаются и анализируются характеристики сопротивления.

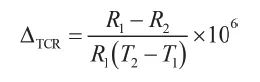

измерение температурного коэффициента сопротивления

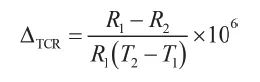

Температурный коэффициент сопротивления (TCR) представляет собой относительное изменение значения сопротивления постоянному току резистора при температуре испытания до значения сопротивления постоянному току при эталонной температуре, то есть относительное изменение значения сопротивления ΔTCR на каждый 1 °C температуры. между температурой испытания и эталонной температурой:

Где: R1 — значение сопротивления при эталонной температуре; R2 — значение сопротивления при температуре испытания. Т1 – эталонная температура; T2 – температура испытания.

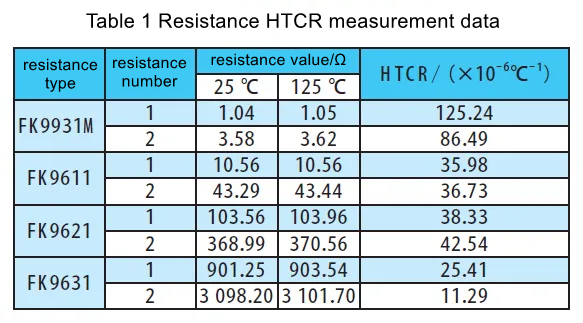

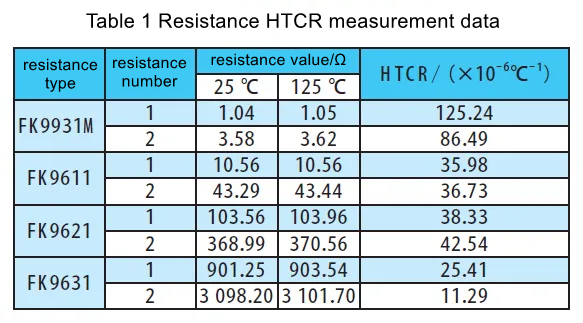

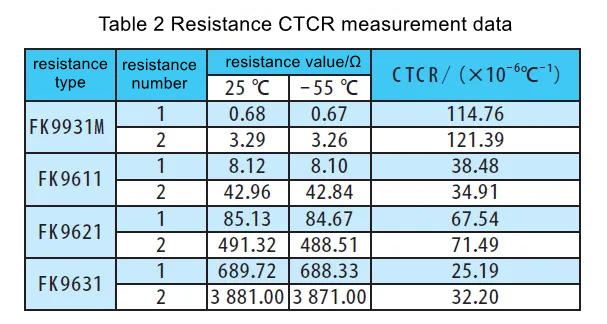

Сопротивление толстой пленки на подложке AlN измерялось методом TCR. Данные испытаний высокотемпературного температурного коэффициента (HTCR) показаны в таблице 1, а данные испытаний низкотемпературного температурного коэффициента (CTCR) показаны в таблице 2. Из данных испытаний видно, что размер конструкции оказывает определенное влияние. от температурного коэффициента сопротивления. Все модели сопротивления имеют положительный температурный коэффициент на этой подложке AlN, а ТКС FK9931M составляет менее 150×10-6/А, а остальные модели менее 100×10-6/А.

оценка устойчивости сопротивления

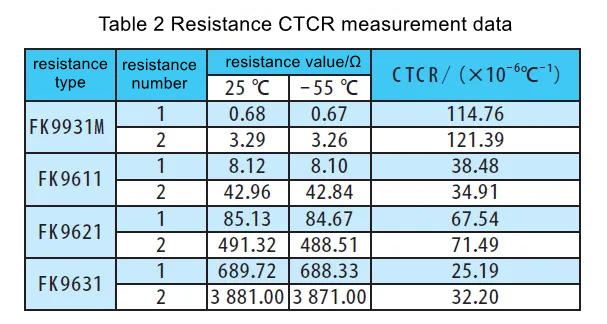

Сопротивление можно рассматривать как трехмерную сетевую структуру, состоящую из множества проводящих цепей. Когда слой сопротивления подвергается растяжению, более хрупкая проводящая цепь разрывается или локально удлиняется, в результате чего общая проводящая способность снижается, а значение сопротивления увеличивается. И наоборот, когда коэффициент теплового расширения слоя сопротивления заведомо меньше, чем у подложки, напряжение внутри слоя сопротивления представляет собой давление. Когда слой сопротивления подвергается давлению, контакт между частицами будет более плотным, и даже будет добавлена новая проводящая цепь, тем самым улучшая проводящую способность всего толстопленочного резистора, а значение сопротивления будет уменьшено на макросе. уровень. Поскольку толстопленочный резистор прочно связан с подложкой, а снятие напряжения происходит медленно, значение сопротивления будет меняться при хранении толстопленочного резистора при определенной температуре. Чем больше разница между коэффициентом теплового расширения сопротивления толстой пленки и подложки, тем больше напряжение внутри сопротивления толстой пленки и тем выше скорость изменения сопротивления толстой пленки при хранении при высокой температуре.

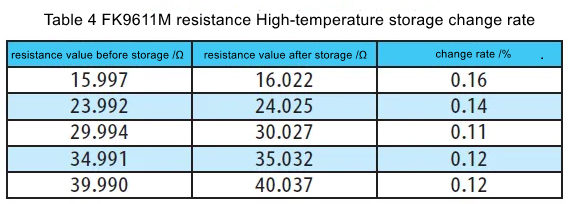

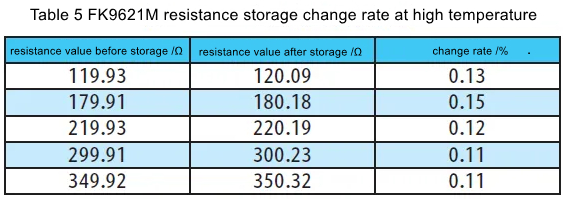

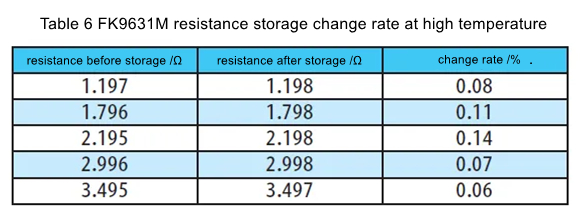

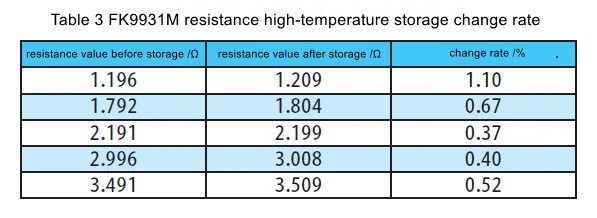

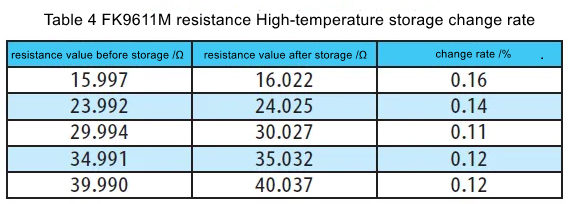

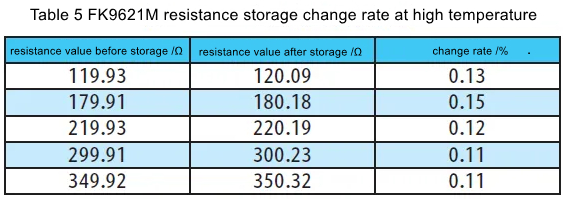

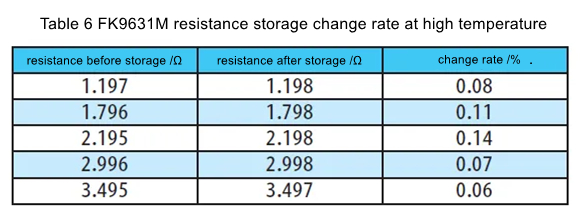

В соответствии с различными размерами конструкции на подложке AlN были напечатаны четыре типа квадратных резисторов сопротивления, и резисторы были отрегулированы с помощью лазера. После температурного хранения при 150°С и 1000 ч сравнивали изменение значений сопротивления до и после температурного хранения. Сопротивление каждого квадратного сопротивления измеряет значение сопротивления пяти резисторов. Как видно из Таблицы 4–6, скорость изменения значения сопротивления составляет менее 1,5% после хранения при высокой температуре.

Таким образом, с быстрым развитием технологии корпусирования микроэлектроники мощность и интеграция электронных компонентов достигли качественного скачка, но также поставили беспрецедентные проблемы в эффективности рассеивания тепла печатной платы. Исследователи активно отреагировали на эту проблему, исследуя и разрабатывая серию керамических материалов подложек с высокой теплопроводностью, среди которых нитрид алюминия (AlN) выделяется среди многих потенциальных материалов своим превосходным соответствием термического расширения и умеренной диэлектрической проницаемостью и стал фокус текущих исследований.

В этой статье подробно анализируются ограничения традиционной толстопленочной суспензии при применении подложки AlN, а также подробно описывается процесс изготовления сопротивления, разработанный с учетом характеристик подложки AlN. Результаты экспериментов показывают, что сопротивление толстой пленки на подложке AlN имеет стабильные характеристики, ее температурный коэффициент находится в приемлемом диапазоне, а скорость изменения сопротивления очень мала после хранения при высокой температуре, что подтверждает осуществимость и эффективность производственного процесса. 53>

<54> <55>

<56>В будущем, благодаря дальнейшим исследованиям и оптимизации подложки AlN и поддерживающего ее производственного процесса, у нас есть основания полагать, что подложка AlN будет играть более важную роль в упаковке электронных компонентов с высокой плотностью мощности, и способствовать развитию отрасли микроэлектроники для повышения производительности и интеграции.<57>