Введение в глиноземную керамику

Керамика из глинозема с ее исключительными свойствами, такими как высокая твердость, устойчивость к высоким температурам, стойкость к окислению, коррозионная стойкость, высокая электроизоляция и низкие диэлектрические потери, стала наиболее широко производимым и применяемым современным керамическим материалом. Они широко используются в различных отраслях промышленности, включая металлургию, химическую, электронику и биомедицину.

Эту керамику часто классифицируют по содержанию Al2O3 в ее составе. Например, «фарфор 75» содержит примерно 75% Al2O3. Из-за более низкой температуры спекания стоимость производства фарфора 75 относительно низкая по сравнению с другой глиноземной керамикой. Однако его средняя производительность привела к тому, что в большинстве приложений его использование прекращено.

«Фарфор 85» с содержанием Al2O3 около 85% часто включает в себя такие добавки, как тальк, для повышения механической прочности и электрических свойств керамики. Этот тип обычно используется при производстве электровакуумных устройств.

«Фарфор 95», содержащий около 95% Al2O3, в основном используется для изготовления коррозионностойких и износостойких компонентов.

«Фарфор 99» с содержанием Al2O3 99% обладает превосходной устойчивостью к высоким температурам, износу и коррозии. Он находит применение в специальных огнеупорных и износостойких устройствах, таких как керамические подшипники, печные трубы и тигли.

Керамика с содержанием Al2O3 более 99,9% известна как «глиноземная керамика высокой чистоты». Эта керамика с температурой спекания, превышающей 1650 ℃, обладает свойствами пропускания света, что делает ее подходящей для таких устройств, как трубки натриевых ламп. Кроме того, они используются в электронных компонентах, таких как подложки интегральных схем и высокочастотные изоляционные материалы.

Методы спекания глиноземной керамики

2.1 Спекание без давления

Спекание без давления представляет собой процесс спекания сырца в атмосферных условиях без какого-либо внешнего давления. Материал начинает спекаться без внешнего давления, обычно при температурах от 0,5 до 0,8 температуры плавления материала. Твердофазное спекание при этих температурах обеспечивает достаточную диффузию атомов. Этот метод, известный своей простотой и экономичностью, широко применяется в промышленном производстве. Он может спекать материалы различных форм и размеров, что делает его популярным выбором для нанокерамики. На основе этого метода возникли передовые методы спекания, такие как быстрое спекание и двухэтапное спекание.

2.1.1 Традиционное спекание

Обычное спекание включает нагрев материала до максимальной температуры спекания с традиционной одноэтапной скоростью, выдержку в течение определенного периода времени, а затем охлаждение до комнатной температуры. Этот метод считается эффективным только для легко спекаемых материалов с отличными порошковыми свойствами, высокой плотностью сырца и однородной структурой. Исследования изучили влияние давления формования и размера зерна порошка на спекание керамики. Используя обычное спекание без давления, Li et al. получили глиноземную нанокерамику с размером зерна 90 нм и плотностью около 90% путем нагрева со скоростью 10°С/мин до 1450°С в течение 1 часа. Исследование выявило положительную корреляцию между плотностью сырца, плотностью керамики и давлением формования, подчеркивая важность достижения однородной сырой массы высокой плотности для традиционного спекания нанокерамики без давления.

2.1.2 Двухэтапное спекание

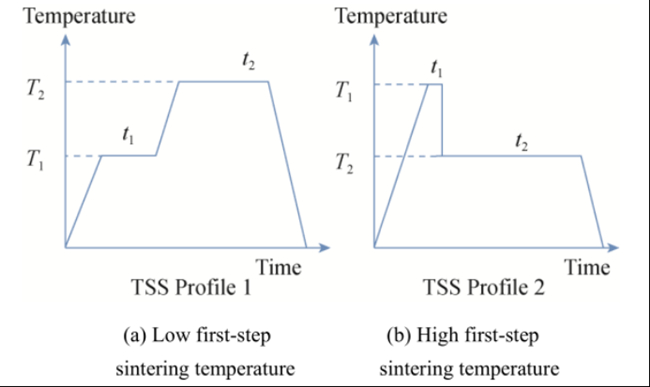

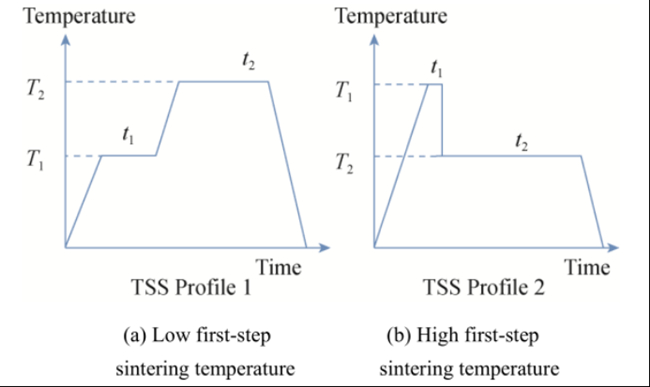

Существуют две основные формы этого метода, как показано на рисунках 1a и 1b, предложенные Chu et al. и Чен и др. соответственно. Первый включает первоначальное низкотемпературное спекание, за которым следуют высокотемпературное спекание и охлаждение. Этот метод обеспечивает лучший контроль над микроструктурой керамики и улучшает ее свойства, но часто приводит к увеличению размера керамического зерна. Последний метод включает нагрев сырого изделия до температуры (t1), при которой происходит частичное уплотнение с относительной плотностью от 75% до 90%. Некоторые поры остаются в метастабильном состоянии. Затем температуру понижают до относительно более низкого значения t2 и поддерживают в течение длительного периода времени. Это обеспечивает окончательное уплотнение за счет диффузии при более низких температурах, одновременно подавляя рост зерен, улучшая механические свойства спеченной керамики. Суть этого метода заключается в использовании кинетических различий между миграцией границ зерен и диффузией для подавления миграции границ зерен на более поздних стадиях спекания. По сравнению с быстрым спеканием, которое направлено на подавление укрупнения зерна на ранних стадиях спекания, этот метод оказывается более эффективным для приготовления нанокерамики.

Рисунок 1

2.2 Спекание горячим прессованием

Спекание горячим прессованием включает нагрев порошка при приложении одноосного напряжения при высоких температурах. Это позволяет спеченному телу уплотняться в первую очередь за счет миграции материала под внешним давлением. Горячее прессование можно разделить на вакуумное, атмосферное или непрерывное, а температура его спекания значительно ниже, чем при атмосферном спекании. Для оксида алюминия обычное спекание при атмосферном давлении требует нагрева до 1800 ℃, тогда как горячее прессование (при 20 МПа) требует лишь около 1500 ℃. Кроме того, спекание при более низких температурах подавляет рост зерен, в результате чего получается плотное, мелкозернистое спеченное изделие с низкой пористостью и высокой прочностью. Кир и др. произвела наноглиноземную керамику с размером зерна менее 50 нм и плотностью 98% путем спекания порошка Al2O3 при 800 ℃ в течение 15 минут под давлением 8 ГПа.

Горячее прессование включает либо предварительное формование, либо прямую загрузку порошка в форму, что упрощает процесс. Спеченные изделия имеют высокую плотность, теоретически достигающую 99%. Однако этот метод имеет ограничения, такие как сложность изготовления сложных форм, небольшой масштаб производства и высокая стоимость.

2.3. Спекание горячим изостатическим прессованием.

По сути, горячее изостатическое прессование является разновидностью горячего прессования. Он предполагает спекание сырца в газовой среде при высоких температурах, подвергая его давлению со всех сторон. Это еще больше увеличивает плотность производимого керамического материала. Горячее изостатическое прессование имеет ряд преимуществ, в том числе сокращение времени спекания, более низкие температуры спекания, однородную микроструктуру и отличные характеристики. Однако высокая стоимость оборудования, расход большого количества газа в ходе процесса, а также ограничения, налагаемые температурой размягчения герметизирующего материала, препятствуют его широкомасштабному применению.

2.4. Спекание в высоком вакууме.

Спекание в высоком вакууме предполагает спекание в условиях сильного вакуума. Ван и др. в качестве сырья использовали оксид алюминия высокой чистоты (чистота >99,99%) по технологии изостатического прессования и спекали его при 1500℃ в вакууме. Полученная керамика из оксида алюминия высокой чистоты показала превосходные характеристики, включая высокую прочность на изгиб и размер зерна 2-3 мкм. Густаво и др. применили спекание в высоком вакууме для производства глиноземной керамики с высокой относительной плотностью и прочностью на изгиб. Исследования показали, что спекание в высоком вакууме керамики из глинозема высокой чистоты не только уменьшает количество примесей на границах зерен, но также снижает вероятность образования пористости.

2.5 Микроволновое спекание

Микроволновое спекание включает взаимодействие микроволнового электромагнитного поля со средой материала, вызывающее диэлектрические потери и приводящее к одновременному нагреву как поверхности, так и внутренней части материала. Результаты Лу и др. показывают, что микроволновое спекание керамики высокой чистоты α-Al2O3 имеет преимущества перед традиционными методами спекания. К ним относятся более низкие температуры спекания, значительно сокращенное время спекания, минимальное изменение размера зерна до и после спекания, а также более однородное и плотное спеченное тело. Это обеспечивает важный процесс разработки наностоматологических керамических материалов.

К преимуществам микроволнового спекания относятся высокие скорости нагрева, обеспечивающие быстрое спекание и измельчение зерна, равномерный нагрев керамического изделия с однородным внутренним температурным полем, избирательный нагрев деталей материала для ремонта или заживления дефектов, энергоэффективность (с потенциальной экономией до 50%), а также отсутствие тепловой инерции при мгновенных изменениях температуры. Однако для оптимизации процесса все еще необходимо детальное понимание свойств и распределения электромагнитного поля внутри микроволновой полости, взаимодействия микроволнового излучения с материалом, преобразований материала и механизмов теплопередачи. Поскольку микроволновое спекание является относительно новой технологией, ее промышленное внедрение может занять значительное время, что делает его предметом будущих исследований.

2.6 Искрово-плазменное спекание (ИСП)

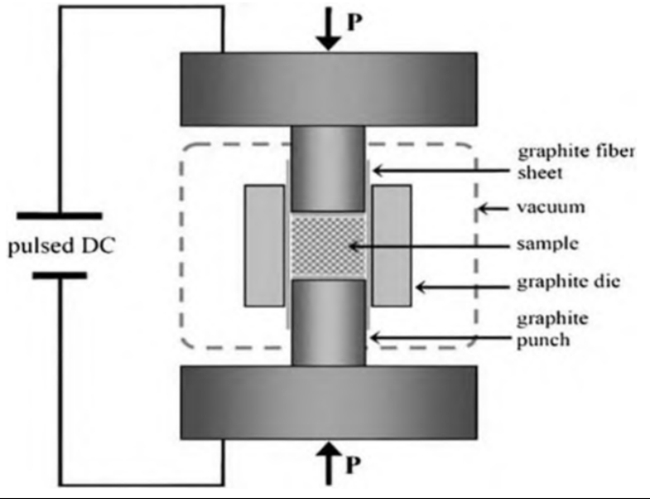

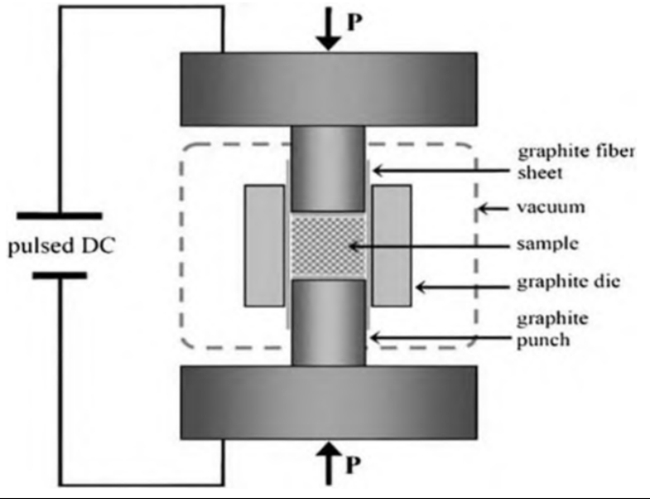

При искро-плазменном спекании используется энергия импульса, импульсное давление разряда и мгновенное высокотемпературное поле, создаваемое джоулевым нагревом, для нагрева материала до температуры спекания. По сравнению с традиционными методами спекания, искровая плазма может производить высокие температуры со скоростью нагрева до 1000 ℃/мин. Поверхность зерен активируется плазмой, ускоряя уплотнение спекания и приводя к высокой эффективности спекания.

Технология SPS предлагает ряд преимуществ, в том числе низкие температуры спекания, короткое время выдержки, высокую скорость нагрева, регулируемое давление спекания и возможность достижения многопольной связи (электромеханико-термической). Помимо обычной керамики, такой как Al2O3, технология SPS также может использоваться для приготовления трудно спекаемых материалов, таких как ZrB2, HfB2, ZrC и TiN.

Технология искро-плазменного спекания