Карбид кремния, новая звезда индустрии полупроводниковых материалов, постепенно лидирует в инновационной тенденции микроэлектроники благодаря своим превосходным показателям производительности. Его уникальная теплопроводность, значительно превосходящая традиционные полупроводниковые материалы, обеспечивает возможность эффективного рассеивания тепла, особенно в мощных электронных устройствах, и демонстрирует беспрецедентные преимущества. В сочетании с характеристиками широкой запрещенной зоны подложка из карбида кремния может поддерживать стабильные электрические характеристики в экстремальных условиях и не подвержена влиянию температурных колебаний, что значительно расширяет сферу ее применения в высокопроизводительных приложениях, таких как аэрокосмическая и новые энергетические транспортные средства. Кроме того, два ключевых параметра: сильное электрическое поле пробоя и высокая подвижность электронов заложили прочную основу для применения карбида кремния в высокочастотных и высоковольтных электронных устройствах, таких как силовые электронные преобразователи, устройства радиочастотной связи и т. д. , и благодаря этому добились скачка в производительности.

Широкое применение карбида кремния не только ограничивается вышеупомянутыми высокотехнологичными областями, но также проникает во многие основные звенья цепочки полупроводниковой промышленности, в том числе в качестве материала подложки для высокопроизводительных чипов, поддерживающих более сложные схемные структуры; В процессе эпитаксиального роста его стабильные свойства подложки способствуют росту пленок высокого качества, что дает возможность оптимизации производительности устройства. На этапе проектирования устройств характеристики карбида кремния вдохновляют дизайнеров на неограниченный творческий потенциал, создавая более инновационные и высокопроизводительные полупроводниковые продукты; На этапе производства пластин внедрение карбида кремния выдвинуло более высокие требования к производственному процессу и способствовало технологическому прогрессу всей полупроводниковой промышленности.

Однако именно такой почти идеальный материал, его чрезвычайно высокая твердость — твердость по шкале Мооса, близкая к алмазу, стала серьезной проблемой, ограничивающей его широкое применение. В процессе прецизионной обработки твердость карбида кремния затрудняет отображение традиционной технологии полировки и шлифования, не только эффективность обработки низкая, но и легко приводит к тому, что качество поверхности не соответствует стандарту, что увеличивает себестоимость продукции. Поэтому решение проблемы переработки карбида кремния стало одной из ключевых технологий, которые необходимо срочно решить в области полупроводниковых материалов. Исследователи постоянно изучают новые методы обработки, такие как использование передовых технологий химико-механической полировки, технологий лазерной обработки и т. д., чтобы одновременно обеспечить точность обработки, повысить эффективность обработки и способствовать применению и разработке кремния. карбидные материалы в более широком диапазоне областей.

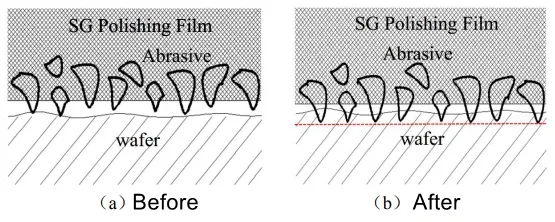

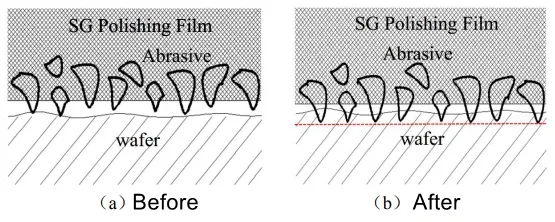

Технология золь-гель полировки представляет собой экологичный и эффективный метод полировки, за счет использования полуконсолидированных абразивов и гибких подложек, благодаря гибким характеристикам мягкой матрицы достигается эффект «толерантности» абразивных частиц для достижения ультра -гладкая поверхность с низкой плотностью дефектов на чрезвычайно твердой полупроводниковой подложке. Этот метод сочетает в себе химическое и механическое воздействие для эффективной полировки чрезвычайно твердых полупроводниковых подложек, не вызывая серьезных повреждений поверхности или подповерхности. По сравнению с традиционным CMP, технология золь-гель полировки позволяет за короткое время значительно снизить шероховатость поверхности и добиться более высокой скорости съема материала. Благодаря своей хорошей гибкости мягкая матрица может работать при более низком давлении полировки, снижать требования к давлению на заготовку и оборудование, уменьшать износ и выпадение частиц износа, а также продлевать срок службы частиц износа. Материал-предшественник (обычно металлоорганическое соединение) преобразуется в золь, который образует гель в результате реакций гидролиза и конденсации. В золь-гель полировальной подушечке частицы износа частично закреплены в гелевой матрице, что может обеспечить определенную механическую прочность при сохранении движения частиц износа. Отечественные ученые использовали эту технологию для обработки поверхности монокристаллического алмаза HTHP (111), полировки 22 часа, шероховатости поверхности от 230 нм до 1,3 нм. Кстати, под емкостным эффектом подразумевается то, что в процессе полировки, когда абразив касается обрабатываемой поверхности, из-за наличия мягкой матрицы более заметный абразив может производить отскок, гарантируя тем самым, что поверхностный абразив может примерно обработать заготовку. в одной горизонтальной плоскости, избегая повреждения обрабатываемой поверхности абразивом большего размера и обеспечивая равномерный съем материала. Достигается лучший эффект полировки.

Подводя итог, можно сказать, что карбид кремния, как новая звезда в индустрии полупроводниковых материалов, лидирует в инновациях в области микроэлектроники благодаря своим уникальным преимуществам в производительности. Его широкое применение не только способствует технологическому прогрессу в высокотехнологичной области, но и оказывает глубокое влияние на каждое звено цепочки полупроводниковой промышленности. Однако высокие свойства твердости карбида кремния также создают проблемы для его обработки. Перед лицом этой проблемы исследователи активно изучают инновационные решения, такие как технология золь-гель-полировки. Эти новые технологии не только повышают эффективность обработки и качество поверхности, но также открывают новые пути применения и разработки материалов из карбида кремния в более широкий спектр направлений. Благодаря постоянному развитию технологий материалы из карбида кремния, безусловно, будут играть более важную роль в будущей области науки и техники.