В передовых технологиях, таких как высокопроизводительная электронная упаковка, аэрокосмическая промышленность и преобразование энергии, материалы подложки из нитрида кремния (Si3N4) высоко ценятся за свои превосходные механические свойства, химическую стабильность и устойчивость к высоким температурам. Однако теплопроводность нитрида кремния, как один из ключевых факторов, влияющих на его широкое применение, всегда была в центре внимания и трудности материаловедения. Целью данной статьи является глубокое изучение основных механизмов теплопередачи подложки из нитрида кремния, а именно вибрация решетки и фононная проводимость, а также систематический анализ влияния стратегии выбора и оптимизации спекающих добавок на теплопроводность подложки из нитрида кремния, чтобы обеспечить теоретическая основа и практические рекомендации по повышению эффективности терморегулирования подложки из нитрида кремния.

Более глубокое понимание механизмов теплопередачи

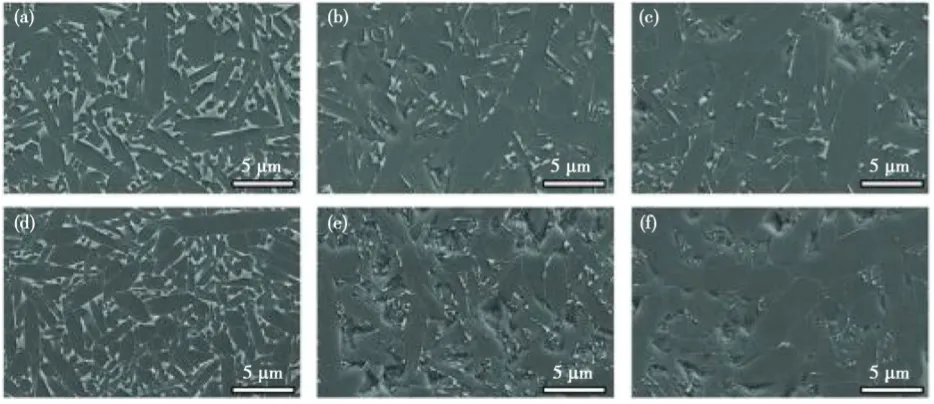

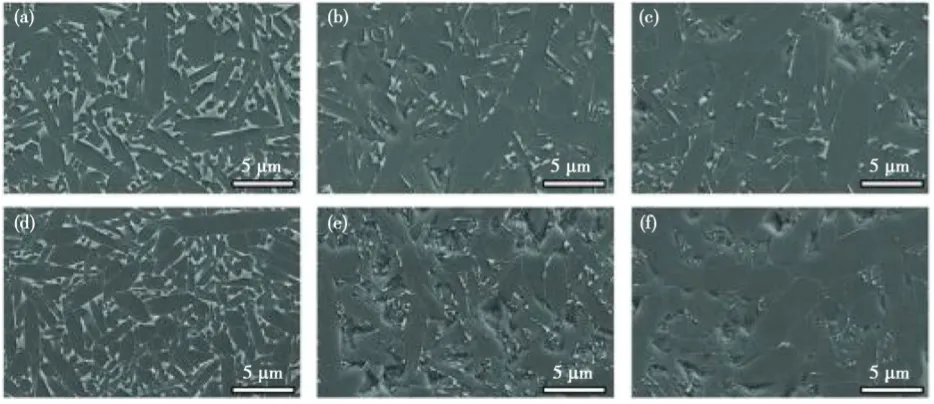

Основной механизм теплопередачи нитрида кремния, а именно колебания решетки и фононная проводимость, представляет собой сложный и тонкий процесс. Нелинейное распространение и столкновение фононов в решетке не только ограничиваются межрешеточной связью, но также сильно зависят от характеристик внутренней микроструктуры материалов. В частности, в кристаллах Si3N4 существует множество дефектов (таких как вакансии, дислокации), примесных атомов и границ раздела зерен, которые, будучи центром рассеяния фононов, существенно уменьшают длину свободного пробега фононов и, таким образом, становятся основным узким местом, ограничивающим улучшение. теплопроводности нитрида кремния. Кислород решетки, как один из важнейших типов дефектов, не только увеличивает вероятность рассеяния фононов, но и вызывает искажение решетки, что еще больше снижает эффективность теплопроводности.

Стратегия оптимизации спекающих добавок

Ввиду прочной ковалентной связи нитрида кремния и сложности компактного спекания за счет твердофазной диффузии выбор и применение спекающих добавок особенно важны. Традиционно в качестве спекающих добавок широко используются оксиды, такие как MgO, Al2O3, CaO и оксиды редкоземельных элементов, которые способствуют жидкофазному спеканию за счет образования эвтектических расплавов с низкой температурой плавления, тем самым увеличивая плотность нитрида кремния. Однако эти оксидные спекающие добавки одновременно приводят к уплотнению, но также создают новую проблему: их собственная низкая теплопроводность и могут вызывать фазовые изменения на границах зерен (например, образование твердого раствора SiAlON), что отрицательно влияет на общий результат. теплопроводность керамики из нитрида кремния.

Чтобы решить эту проблему, ученые начали изучать применение безоксидных спекающих добавок. Неоксиды, такие как MgSiN2 и фторид редкоземельных элементов, демонстрируют уникальные преимущества. Они могут не только уменьшить содержание кислорода во вторичной фазе и решетке нитрида кремния, но также способствовать уменьшению зернограничной фазы и восстановлению SiO2 посредством специфических химических реакций (таких как фторид редкоземельного элемента, реагирующий с SiO2 с образованием летучего SiF4), поэтому чтобы эффективно снизить содержание кислорода в решетке и улучшить теплопроводность. Однако коммерческое применение неоксидных спекающих добавок все еще сталкивается с проблемами, а их высокая стоимость и ограничения поставок ограничивают их применение в крупномасштабном производстве.

Комплексная стратегия: оксидные + неоксидные спекающие добавки

Учитывая приведенный выше анализ, возможным решением является использование вспомогательной системы спекания композита «оксид + неоксид». Эта стратегия направлена на объединение преимуществ двух типов спекающих добавок: оксидные добавки обеспечивают необходимую жидкофазную среду спекания для обеспечения уплотнения материала; Неоксидные добавки дополнительно снижают содержание кислорода в решетке и увеличивают теплопроводность благодаря своим уникальным химическим свойствам. Благодаря тщательно разработанной системе рецептуры можно добиться точного контроля процесса спекания и характеристик конечного продукта, чтобы максимизировать теплопроводность подложки из нитрида кремния, обеспечивая при этом эффективность производства.

Таким образом, оптимизация теплопроводности материала подложки из нитрида кремния представляет собой сложный процесс, включающий множество факторов и слоев. Глубоко понимая микроскопический механизм колебаний решетки и фононной проводимости, а также точно регулируя выбор и состав системы спекающих добавок, мы можем эффективно преодолеть узкое место, с которым сталкиваются материалы из нитрида кремния в улучшении теплопроводности. В будущем, благодаря постоянному углублению исследований в области материаловедения и постоянному развитию технологий, у нас есть основания полагать, что материалы подложек из нитрида кремния проявят свое уникальное очарование и широкие перспективы применения в большем количестве областей. В то же время это также будет способствовать технологическим инновациям и промышленной модернизации в смежных областях, а также будет способствовать устойчивому развитию человеческого общества.