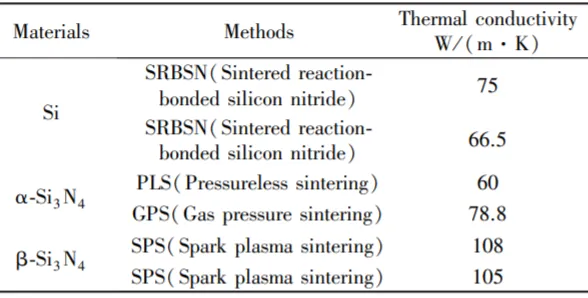

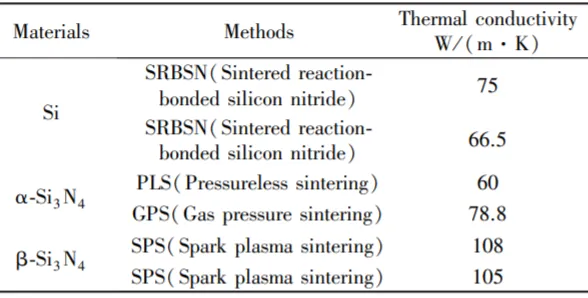

РҹСҖРё РёР·СғСҮРөРҪРёРё РјР°СӮРөСҖиалРҫРІ РҝРҫРҙР»РҫР¶РәРё РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ (Si3N4) РІ РәР°СҮРөСҒСӮРІРө РҫСҒРҪРҫРІСӢ РІСӢСҒРҫРәРҫСҚффРөРәСӮРёРІРҪРҫРіРҫ СҖРөСҲРөРҪРёСҸ РҝРҫ СғРҝСҖавлРөРҪРёСҺ СӮРөРјРҝРөСҖР°СӮСғСҖРҪСӢРј СҖРөжимРҫРј РҪР°СҲРө РҝРҫРҪРёРјР°РҪРёРө РјРөС…Р°РҪРёР·РјРҫРІ РёС… СӮРөРҝР»РҫРҝРөСҖРөРҙР°СҮРё РёРјРөРөСӮ СҖРөСҲР°СҺСүРөРө Р·РҪР°СҮРөРҪРёРө. РҳР·РІРөСҒСӮРҪРҫ, СҮСӮРҫ РҫСҒРҪРҫРІРҪРҫР№ РјРөС…Р°РҪРёР·Рј СӮРөРҝР»РҫРҝРөСҖРөРҙР°СҮРё РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ РҫСҒРҪРҫРІР°РҪ РҪР° РІРёРұСҖР°СҶРёРё СҖРөСҲРөСӮРәРё, РҝСҖРҫСҶРөСҒСҒРө, РәРҫСӮРҫСҖСӢР№ РҝРөСҖРөРҙР°РөСӮ СӮРөРҝР»Рҫ СҮРөСҖРөР· РәРІР°РҪСӮРҫРІР°РҪРҪСӢРө РіРҫСҖСҸСҮРёРө РҪРҫСҒРёСӮРөли Р·Р°СҖСҸРҙР°, РҪазСӢРІР°РөРјСӢРө С„РҫРҪРҫРҪами.

Р Р°СҒРҝСҖРҫСҒСӮСҖР°РҪРөРҪРёРө С„РҫРҪРҫРҪРҫРІ РІ СҖРөСҲРөСӮРәРө РҪРө СҸРІР»СҸРөСӮСҒСҸ РҝСҖРҫСҒСӮСӢРј лиРҪРөР№РҪСӢРј РҙРІРёР¶РөРҪРёРөРј, РҪР° РҪРөРіРҫ влиСҸРөСӮ СҒР»РҫР¶РҪР°СҸ СҒРІСҸР·СҢ РјРөР¶РҙСғ СҖРөСҲРөСӮРәРҫР№, РҝСҖРёРІРҫРҙСҸСүР°СҸ Рә СҮР°СҒСӮСӢРј СҒСӮРҫР»РәРҪРҫРІРөРҪРёСҸРј РјРөР¶РҙСғ С„РҫРҪРҫРҪами, СҮСӮРҫ Р·РҪР°СҮРёСӮРөР»СҢРҪРҫ СғРјРөРҪСҢСҲР°РөСӮ РҙлиРҪСғ СҒРІРҫРұРҫРҙРҪРҫРіРҫ РҝСҖРҫРұРөРіР° С„РҫРҪРҫРҪРҫРІ, СӮРҫ РөСҒСӮСҢ СҒСҖРөРҙРҪРөРө Р·РҪР°СҮРөРҪРёРө СҖР°СҒСҒСӮРҫСҸРҪРёРө, РәРҫСӮРҫСҖРҫРө С„РҫРҪРҫРҪСӢ РјРҫРіСғСӮ СҒРІРҫРұРҫРҙРҪРҫ РҝСҖРҫР№СӮРё РјРөР¶РҙСғ РҙРІСғРјСҸ СҒСӮРҫР»РәРҪРҫРІРөРҪРёСҸРјРё. РӯСӮРҫСӮ РјРөС…Р°РҪРёР·Рј РҪР°РҝСҖСҸРјСғСҺ влиСҸРөСӮ РҪР° СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ РјР°СӮРөСҖиалРҫРІ РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ.

РҡСҖРҫРјРө СӮРҫРіРҫ, РҫСҒРҪРҫРІРҪСӢРјРё РёСҒСӮРҫСҮРҪРёРәами СҖР°СҒСҒРөСҸРҪРёСҸ С„РҫРҪРҫРҪРҫРІ СҒСӮР°РҪРҫРІСҸСӮСҒСҸ СҖазлиСҮРҪСӢРө РҙРөС„РөРәСӮСӢ, РҝСҖРёРјРөСҒРё Рё РіСҖР°РҪРёСҶСӢ СҖазРҙРөла Р·РөСҖРөРҪ РІ РәСҖРёСҒСӮаллах Si3N4. РӯСӮРё СҒРҫРұСӢСӮРёСҸ СҖР°СҒСҒРөСҸРҪРёСҸ СӮР°РәР¶Рө РҝСҖРёРІРҫРҙСҸСӮ Рә СғРјРөРҪСҢСҲРөРҪРёСҺ РҙлиРҪСӢ СҒРІРҫРұРҫРҙРҪРҫРіРҫ РҝСҖРҫРұРөРіР° С„РҫРҪРҫРҪРҫРІ, СҮСӮРҫ, РІ СҒРІРҫСҺ РҫСҮРөСҖРөРҙСҢ, СҒРҪижаРөСӮ РҫРұСүСғСҺ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ РјР°СӮРөСҖиала. Р’ СҮР°СҒСӮРҪРҫСҒСӮРё, СҖРөСҲРөСӮРҫСҮРҪСӢР№ РәРёСҒР»РҫСҖРҫРҙ, РәР°Рә РҫРҙРёРҪ РёР· РҫСҒРҪРҫРІРҪСӢС… РҙРөС„РөРәСӮРҫРІ, влиСҸСҺСүРёС… РҪР° СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ РҪРёСӮСҖРёРҙРәСҖРөРјРҪРёРөРІРҫР№ РәРөСҖамиРәРё, СҒСғСүРөСҒСӮРІРөРҪРҪРҫ Р·Р°СӮСҖСғРҙРҪСҸРөСӮ РҝлавРҪРҫРө СҖР°СҒРҝСҖРҫСҒСӮСҖР°РҪРөРҪРёРө С„РҫРҪРҫРҪРҫРІ Рё СҒРҪижаРөСӮ СҚффРөРәСӮРёРІРҪРҫСҒСӮСҢ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮРё РјР°СӮРөСҖиала.

Р§СӮРҫРұСӢ РҝСҖРөРҫРҙРҫР»РөСӮСҢ СҚСӮСғ РҝСҖРҫРұР»РөРјСғ Рё СғР»СғСҮСҲРёСӮСҢ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ РҝРҫРҙР»РҫР¶РәРё РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ, РјСӢ РҪР°СҮали СҒ РёСҒСӮРҫСҮРҪРёРәР° Рё СҒРҫСҒСҖРөРҙРҫСӮРҫСҮилиСҒСҢ РҪР° СҒРҪРёР¶РөРҪРёРё СҒРҫРҙРөСҖжаРҪРёСҸ РәРёСҒР»РҫСҖРҫРҙР° РІ СҖРөСҲРөСӮРәРө. РҡРҫРҪРәСҖРөСӮРҪСӢРө СҒСӮСҖР°СӮРөРіРёРё РІРәР»СҺСҮР°СҺСӮ:

РһРҝСӮРёРјРёР·Р°СҶРёСҸ РҝРҫСҖРҫСҲРәРҫРІРҫРіРҫ СҒСӢСҖСҢСҸ

РҡР»СҺСҮРөРІСӢРј РјРҫРјРөРҪСӮРҫРј СҸРІР»СҸРөСӮСҒСҸ РІСӢРұРҫСҖ РҝРҫСҖРҫСҲРәР° Si СҒ РҪРёР·РәРёРј СҒРҫРҙРөСҖжаРҪРёРөРј РәРёСҒР»РҫСҖРҫРҙР° РІ РәР°СҮРөСҒСӮРІРө РёСҒС…РҫРҙРҪРҫРіРҫ РјР°СӮРөСҖиала. РЎРҫРҙРөСҖжаРҪРёРө РҝСҖРёРјРөСҒРөР№ РәРёСҒР»РҫСҖРҫРҙР° РІ РёСҒС…РҫРҙРҪРҫРј СҒСӢСҖСҢРө СҒРҪижаРөСӮСҒСҸ Р·Р° СҒСҮРөСӮ СӮСүР°СӮРөР»СҢРҪРҫРіРҫ РҫСӮРұРҫСҖР° СҒСӢСҖСҢСҸ Рё РҝСҖРҫСҶРөСҒСҒР° РҝСҖРөРҙРІР°СҖРёСӮРөР»СҢРҪРҫР№ РҫРұСҖР°РұРҫСӮРәРё. Р’РҝРҫСҒР»РөРҙСҒСӮРІРёРё РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҙРІСғС…СҚСӮР°РҝРҪСӢР№ РҝСҖРҫСҶРөСҒСҒ азРҫСӮРёСҖРҫРІР°РҪРҪРҫРіРҫ СҒРҝРөРәР°РҪРёСҸ, РҝСҖРё РәРҫСӮРҫСҖРҫРј РҝРҫСҖРҫСҲРҫРә Si СҒРҪР°СҮала РҪагСҖРөРІР°РөСӮСҒСҸ РІ Р°СӮРјРҫСҒС„РөСҖРө азРҫСӮР° РҙРҫ СӮРөРјРҝРөСҖР°СӮСғСҖСӢ, РұлизРәРҫР№ Рә РөРіРҫ СӮРөРјРҝРөСҖР°СӮСғСҖРө РҝлавлРөРҪРёСҸ (1414°С), СӮР°Рә СҮСӮРҫ РҫРҪ СҖРөагиСҖСғРөСӮ СҒ азРҫСӮРҫРј СҒ РҫРұСҖазРҫРІР°РҪРёРөРј РҝРҫСҖРёСҒСӮРҫРіРҫ СҒРҝРөСҮРөРҪРҪРҫРіРҫ СӮРөла Si3N4. РӯСӮРҫСӮ РҝСҖРҫСҶРөСҒСҒ РҫРұРөСҒРҝРөСҮРёРІР°РөСӮ Р°РҙРөРәРІР°СӮРҪРҫРө азРҫСӮРёСҖРҫРІР°РҪРёРө Si РҝСҖРё РҫРҙРҪРҫРІСҖРөРјРөРҪРҪРҫРј РәРҫРҪСӮСҖРҫР»Рө СҒРҫРҙРөСҖжаРҪРёСҸ РәРёСҒР»РҫСҖРҫРҙР° РІ РІРҪРҫРІСҢ РҝРҫР»СғСҮРөРҪРҪРҫРј РҪРёСӮСҖРёРҙРө РәСҖРөРјРҪРёСҸ. Р—Р°СӮРөРј РҝРҫСҖРёСҒСӮСӢР№ Si3N4 РҝРҫРҙРІРөСҖгалСҒСҸ РҙалСҢРҪРөР№СҲРөРјСғ СҒРҝРөРәР°РҪРёСҺ РҝСҖРё РІСӢСҒРҫРәРҫР№ СӮРөРјРҝРөСҖР°СӮСғСҖРө, СҮСӮРҫРұСӢ СҒРҝРҫСҒРҫРұСҒСӮРІРҫРІР°СӮСҢ СҖРҫСҒСӮСғ Р·РөСҖРөРҪ Рё Р·Р°РәСҖСӢСӮРёСҺ РҝРҫСҖ, Рё, РҪР°РәРҫРҪРөСҶ, РұСӢла СҒС„РҫСҖРјРёСҖРҫРІР°РҪР° РәРөСҖамиСҮРөСҒРәР°СҸ РҝРҫРҙР»РҫР¶РәР° Si3N4 СҒ РІСӢСҒРҫРәРҫР№ РҝР»РҫСӮРҪРҫСҒСӮСҢСҺ, РҪРёР·РәРёРј СҒРҫРҙРөСҖжаРҪРёРөРј РәРёСҒР»РҫСҖРҫРҙР° Рё РІСӢСҒРҫРәРҫР№ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢСҺ.

РҹСҖСҸРјРҫРө СҒРҝРөРәР°РҪРёРө РҝРҫСҖРҫСҲРәР° Оұ-Si3N4 РІСӢСҒРҫРәРҫР№ СҮРёСҒСӮРҫСӮСӢ

Р”СҖСғРіРҫР№ СҒРҝРҫСҒРҫРұ вҖ” РёСҒРҝРҫР»СҢР·РҫРІР°СӮСҢ РҙР»СҸ СҒРҝРөРәР°РҪРёСҸ РҝРҫСҖРҫСҲРҫРә Оұ-Si3N4 РІСӢСҒРҫРәРҫР№ СҮРёСҒСӮРҫСӮСӢ СҒ РҫСҮРөРҪСҢ РҪРёР·РәРёРј СҒРҫРҙРөСҖжаРҪРёРөРј РәРёСҒР»РҫСҖРҫРҙР°. РӯСӮРҫСӮ РјРөСӮРҫРҙ РҝРҫР·РІРҫР»СҸРөСӮ РёР·РұРөжаСӮСҢ РҝСҖРҫСҶРөСҒСҒР° РҝСҖРөРҫРұСҖазРҫРІР°РҪРёСҸ Si РІ Si3N4 Рё РҪР°РҝСҖСҸРјСғСҺ РёСҒРҝРҫР»СҢР·СғРөСӮ РҙР»СҸ СҒРҝРөРәР°РҪРёСҸ РҝРҫСҖРҫСҲРәРё Оұ-Si3N4 СҒ РІСӢСҒРҫРәРҫР№ СҮРёСҒСӮРҫСӮРҫР№ Рё СҒРҝРөСҶифиСҮРөСҒРәРҫР№ РәСҖРёСҒСӮаллиСҮРөСҒРәРҫР№ СҒСӮСҖСғРәСӮСғСҖРҫР№, СҮСӮРҫ СҒРҪижаРөСӮ РІРҫР·РјРҫР¶РҪРҫСҒСӮСҢ РІРІРөРҙРөРҪРёСҸ РҝСҖРёРјРөСҒРөР№ РәРёСҒР»РҫСҖРҫРҙР°. РҹСғСӮРөРј СӮРҫСҮРҪРҫРіРҫ РәРҫРҪСӮСҖРҫР»СҸ РҝР°СҖамРөСӮСҖРҫРІ СҒРҝРөРәР°РҪРёСҸ, СӮР°РәРёС… РәР°Рә СӮРөРјРҝРөСҖР°СӮСғСҖР°, Р°СӮРјРҫСҒС„РөСҖР° Рё РҙавлРөРҪРёРө, РјРҫР¶РҪРҫ РҝРҫР»СғСҮРёСӮСҢ РҝРҫРҙР»РҫР¶РәРё РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ СҒ РІСӢСҒРҫРәРҫР№ РҝР»РҫСӮРҪРҫСҒСӮСҢСҺ, РҪРөРұРҫР»СҢСҲРёРј РәРҫлиСҮРөСҒСӮРІРҫРј РҙРөС„РөРәСӮРҫРІ Рё РҝСҖРөРІРҫСҒС…РҫРҙРҪРҫР№ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢСҺ.

РҹСҖРёРјРөРҪРөРҪРёРө СҒРҝРөРәР°РҪРёСҸ ОІ-Si3N4

РҘРҫСӮСҸ ОІ-Si3N4 РјРҫР¶РөСӮ РҫСӮлиСҮР°СӮСҢСҒСҸ РҫСӮ Оұ-Si3N4 РҝРҫ РҪРөРәРҫСӮРҫСҖСӢРј физиСҮРөСҒРәРёРј СҒРІРҫР№СҒСӮвам, РөРіРҫ РҪРёР·РәРҫРө СҒРҫРҙРөСҖжаРҪРёРө РәРёСҒР»РҫСҖРҫРҙР° Рё РІСӢСҒРҫРәР°СҸ СҮРёСҒСӮРҫСӮР° СӮР°РәР¶Рө РҝРҫРҙС…РҫРҙСҸСӮ РҙР»СҸ РҝСҖРёРіРҫСӮРҫРІР»РөРҪРёСҸ РІСӢСҒРҫРәРҫСҚффРөРәСӮРёРІРҪСӢС… РҝРҫРҙР»РҫР¶РөРә РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ. РҳСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө РҝРҫСҖРҫСҲРәР° ОІ-Si3N4 РҙР»СҸ СҒРҝРөРәР°РҪРёСҸ СӮР°РәР¶Рө РҝРҫР·РІРҫР»СҸРөСӮ РҝРҫР»СғСҮРёСӮСҢ РјР°СӮРөСҖиалСӢ РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ СҒ РІСӢСҒРҫРәРҫР№ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢСҺ, РҫСҒРҫРұРөРҪРҪРҫ РІ РәРҫРҪРәСҖРөСӮРҪСӢС… СҒСҶРөРҪР°СҖРёСҸС… РҝСҖРёРјРөРҪРөРҪРёСҸ, РҪРөРәРҫСӮРҫСҖСӢРө С…Р°СҖР°РәСӮРөСҖРёСҒСӮРёРәРё ОІ-Si3N4 РјРҫРіСғСӮ РұСӢСӮСҢ РұРҫР»РөРө РІСӢРіРҫРҙРҪСӢРјРё.

РўР°РәРёРј РҫРұСҖазРҫРј, РјР°СӮРөСҖиал РҝРҫРҙР»РҫР¶РәРё РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ (Si3N4) СҸРІР»СҸРөСӮСҒСҸ РәР»СҺСҮРөРІСӢРј РәРҫРјРҝРҫРҪРөРҪСӮРҫРј РІСӢСҒРҫРәРҫРҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢРҪРҫРіРҫ СҖРөСҲРөРҪРёСҸ РҝРҫ СӮРөСҖРјРҫСҖРөРіСғлиСҖРҫРІР°РҪРёСҺ, Р° РҫРҝСӮРёРјРёР·Р°СҶРёСҸ РөРіРҫ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮРё РёРјРөРөСӮ СҖРөСҲР°СҺСүРөРө Р·РҪР°СҮРөРҪРёРө РҙР»СҸ РҝРҫРІСӢСҲРөРҪРёСҸ РҫРұСүРөР№ СҚффРөРәСӮРёРІРҪРҫСҒСӮРё СӮРөСҖРјРҫСҖРөРіСғлиСҖРҫРІР°РҪРёСҸ. ГлСғРұРҫРәРҫ РҝРҫРҪРёРјР°СҸ РјРөС…Р°РҪРёР·Рј СӮРөРҝР»РҫРҝРөСҖРөРҙР°СҮРё РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ, Р° РёРјРөРҪРҪРҫ РәРҫР»РөРұР°РҪРёСҸ СҖРөСҲРөСӮРәРё Рё РҝСҖРҫСҶРөСҒСҒ С„РҫРҪРҫРҪРҪРҫР№ РҝСҖРҫРІРҫРҙРёРјРҫСҒСӮРё, РјСӢ РҝРҫРҪРёРјР°РөРј, СҮСӮРҫ СҖР°СҒСҒРөСҸРҪРёРө С„РҫРҪРҫРҪРҫРІ СҸРІР»СҸРөСӮСҒСҸ РҫРҙРҪРёРј РёР· РәР»СҺСҮРөРІСӢС… фаРәСӮРҫСҖРҫРІ, влиСҸСҺСүРёС… РҪР° СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ. Р’ СҮР°СҒСӮРҪРҫСҒСӮРё, РәРёСҒР»РҫСҖРҫРҙРҪСӢРө РҙРөС„РөРәСӮСӢ РІ СҖРөСҲРөСӮРәРө, РІСӢСҒСӮСғРҝР°СҺСүРёРө РІ РәР°СҮРөСҒСӮРІРө РҫСҒРҪРҫРІРҪРҫРіРҫ РёСҒСӮРҫСҮРҪРёРәР° СҖР°СҒСҒРөСҸРҪРёСҸ, СҒСғСүРөСҒСӮРІРөРҪРҪРҫ СғРјРөРҪСҢСҲР°СҺСӮ РҙлиРҪСғ СҒРІРҫРұРҫРҙРҪРҫРіРҫ РҝСҖРҫРұРөРіР° С„РҫРҪРҫРҪРҫРІ, СӮРөРј СҒамСӢРј Р·Р°СӮСҖСғРҙРҪСҸСҸ СҚффРөРәСӮРёРІРҪСғСҺ РҝСҖРҫРІРҫРҙРёРјРҫСҒСӮСҢ СӮРөРҝла.

Р§СӮРҫРұСӢ РҝСҖРөРҫРҙРҫР»РөСӮСҢ СҚСӮСғ РҝСҖРҫРұР»РөРјСғ, РјСӢ РҝСҖРөРҙлагаРөРј СҖазлиСҮРҪСӢРө СҒСӮСҖР°СӮРөРіРёРё РҝРҫ СҒРҪРёР¶РөРҪРёСҺ СҒРҫРҙРөСҖжаРҪРёСҸ РәРёСҒР»РҫСҖРҫРҙР° РІ РҝРҫРҙР»РҫР¶РәРө РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ, СӮРөРј СҒамСӢРј СғР»СғСҮСҲР°СҸ РөРө СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ. РһСӮ РҫРҝСӮималСҢРҪРҫРіРҫ РІСӢРұРҫСҖР° РҝРҫСҖРҫСҲРәРҫРІРҫРіРҫ СҒСӢСҖСҢСҸ РҙРҫ РҝСҖСҸРјРҫРіРҫ СҒРҝРөРәР°РҪРёСҸ РҝРҫСҖРҫСҲРәР° Оұ-Si3N4 РІСӢСҒРҫРәРҫР№ СҮРёСҒСӮРҫСӮСӢ Рё РҝСҖРёРјРөРҪРөРҪРёСҸ СҒРҝРөРәР°РҪРёСҸ ОІ-Si3N4 вҖ” РәажРҙСӢР№ РјРөСӮРҫРҙ РҪР°РҝСҖавлРөРҪ РҪР° СғРјРөРҪСҢСҲРөРҪРёРө РІРІРөРҙРөРҪРёСҸ РҝСҖРёРјРөСҒРөР№ РәРёСҒР»РҫСҖРҫРҙР° РІ РёСҒСӮРҫСҮРҪРёРәРө Рё РҙРҫСҒСӮРёР¶РөРҪРёРө РІСӢСҒРҫРәРҫР№ РҝР»РҫСӮРҪРҫСҒСӮРё Рё РҪРёР·РәРҫРіРҫ СҒСӮР°СӮСғСҒ РҙРөС„РөРәСӮР° РјР°СӮРөСҖиала РҝРҫСҒСҖРөРҙСҒСӮРІРҫРј СӮРҫСҮРҪРҫРіРҫ РәРҫРҪСӮСҖРҫР»СҸ РҝСҖРҫСҶРөСҒСҒР°.

Р‘СғРҙСғСүРёРө РёСҒСҒР»РөРҙРҫРІР°РҪРёСҸ РұСғРҙСғСӮ РҪР°РҝСҖавлРөРҪСӢ РҪР° РёР·СғСҮРөРҪРёРө РұРҫР»РөРө СҚффРөРәСӮРёРІРҪСӢС… РҝСҖРҫСҶРөСҒСҒРҫРІ РҝРҫР»СғСҮРөРҪРёСҸ РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ Рё РҙалСҢРҪРөР№СҲРөРө РҝРҫРҪРёРјР°РҪРёРө РјРөС…Р°РҪРёР·РјР°, СҒ РҝРҫРјРҫСүСҢСҺ РәРҫСӮРҫСҖРҫРіРҫ СҖазлиСҮРҪСӢРө РәСҖРёСҒСӮаллиСҮРөСҒРәРёРө СҒСӮСҖСғРәСӮСғСҖСӢ Рё РјРёРәСҖРҫСҒСӮСҖСғРәСӮСғСҖСӢ влиСҸСҺСӮ РҪР° СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢ РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ. РһжиРҙР°РөСӮСҒСҸ, СҮСӮРҫ РұлагРҫРҙР°СҖСҸ СҚСӮРёРј СғСҒилиСҸРј РјСӢ СҖазСҖР°РұРҫСӮР°РөРј РҝРҫРҙР»РҫР¶РәРё РёР· РҪРёСӮСҖРёРҙР° РәСҖРөРјРҪРёСҸ СҒ РұРҫР»РөРө РІСӢСҒРҫРәРҫР№ СӮРөРҝР»РҫРҝСҖРҫРІРҫРҙРҪРҫСҒСӮСҢСҺ Рё РұРҫР»РөРө РҪРёР·РәРёРј СӮРөСҖРјРёСҮРөСҒРәРёРј СҒРҫРҝСҖРҫСӮРёРІР»РөРҪРёРөРј, СҮСӮРҫ РҫРұРөСҒРҝРөСҮРёСӮ РҪР°РҙРөР¶РҪСғСҺ РҝРҫРҙРҙРөСҖР¶РәСғ РІСӢСҒРҫРәРҫСҚффРөРәСӮРёРІРҪРҫРіРҫ СғРҝСҖавлРөРҪРёСҸ СӮРөРјРҝРөСҖР°СӮСғСҖРҪСӢРј СҖРөжимРҫРј РІ СҚР»РөРәСӮСҖРҫРҪРҪРҫР№ СғРҝР°РәРҫРІРәРө, Р°СҚСҖРҫРәРҫСҒРјРёСҮРөСҒРәРҫР№ РҫСӮСҖР°СҒли, РҝСҖРөРҫРұСҖазРҫРІР°РҪРёРё СҚРҪРөСҖРіРёРё Рё РҙСҖСғРіРёС… РҫРұлаСҒСӮСҸС….