С развитием технологии упаковки микроэлектроники мощность и плотность электронных компонентов увеличиваются, а тепло в единице объема увеличивается, а требования к теплоотдающей способности (то есть теплопроводности) печатных плат нового поколения также более строгий. В настоящее время разработаны керамические подложки с высокой теплопроводностью: AlN, SiC и BeO. BeO токсичен и не способствует охране окружающей среды. Диэлектрическая проницаемость SiC слишком высока для использования в качестве подложки. AlN привлек большое внимание из-за его коэффициента теплового расширения, близкого к Si, и умеренной диэлектрической проницаемости.

Традиционная толстопленочная суспензия разработана на основе подложки Al2O3, и ее состав легко вступает в реакцию с подложкой AlN и выделяют газ, что оказывает катастрофическое влияние на работу толстопленочной схемы. Кроме того, коэффициент теплового расширения подложки AlN ниже, чем у подложки Al2O3, а традиционная суспензия, спеченная на подложке AlN, имеет проблему несоответствия теплового расширения. Поэтому невозможно напрямую скопировать систему материалов и производственный процесс, применяемый к подложке Al2O3, в процесс производства подложки AlN. В этой статье представлен процесс производства сопротивления на подложке AlN и изучены характеристики сопротивления.

Исследование процесса производства сопротивления

В соответствии с рекомендуемой толщиной сопротивления (12 мкм), ситовая пластина сопротивления изготовлена из сетки из нержавеющей стали диаметром 75 мкм, а толщина пленки составляет 25 мкм. В процессе трафаретной печати толщину пленки резистора можно регулировать, регулируя параметры печати. Существует определенное соответствие между влажной пленкой, высыхающей пленкой и обожженной пленкой. Благодаря регулировке параметров печати, таких как давление, скорость печати, расстояние между сетками, можно контролировать толщину влажной пленки пасты, устойчивой к печати, и для ее измерения используется тестер толщины пленки, а также соответствующее соотношение между влажной пленкой и сухая пленка может быть соответствующей после обжига.

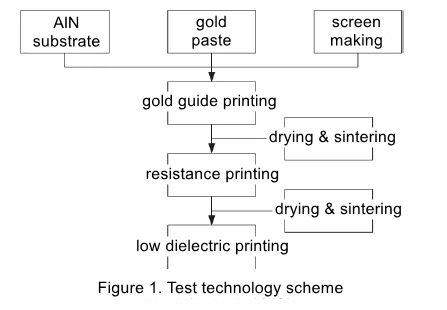

Золотой проводник, сопротивление и низкотемпературная среда изготавливаются методом толстой пленки (как показано на рисунке 1). Во время печати толщина влажной пленки сопротивления контролируется на уровне 35 мкм. После обжига сопротивления проверяются и проверяются характеристики лазерной регулировки, температурный коэффициент сопротивления (TCR) и стабильность сопротивления.

Условия процесса спекания

Резистивная паста состоит из проводящей фазы, клейкой фазы и органического носителя. В процессе спекания связующая фаза течет, а в последующем процессе охлаждения она затвердевает в пленку, прикрепляется к поверхности керамической подложки и играет роль связи с керамической подложкой и поддержки проводящей цепи. В соответствии с рекомендациями технических данных процесс контактного спекания подложки AlN определяется следующим образом: максимальная температура 850°С, время выдержки 10 минут и общее время спекания 60 минут.

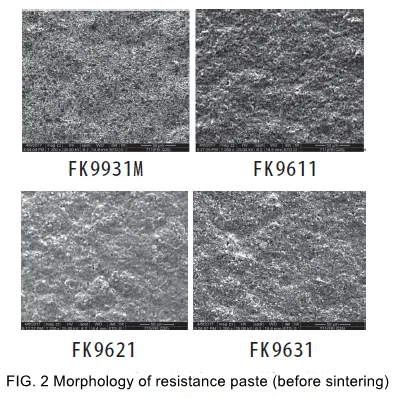

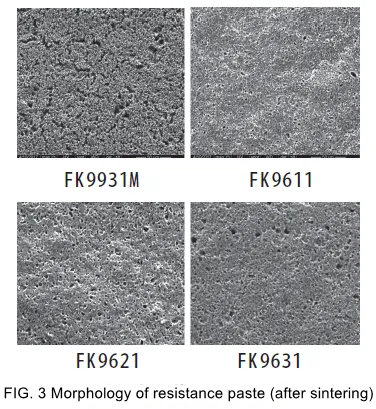

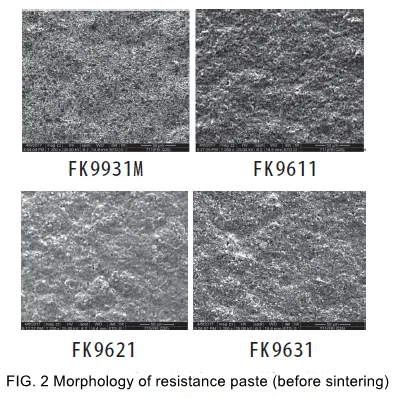

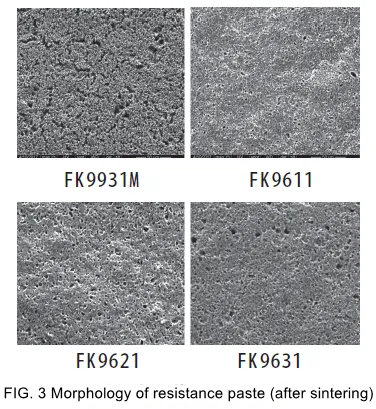

На рис. 2 показан внешний вид резистивной пасты после печати. В это время резистивная пленка образуется рыхлым оксидом рутения (или палладия, серебра), скрепленным под действием органической смолы с определенной силой сцепления, и имеет неровную поверхность. Из-за изолирующего эффекта связующего значение сопротивления слоя резистивной пленки очень велико. В процессе спекания с повышением температуры спекания органические компоненты в пленке постепенно выгорают и улетучиваются (при 500°С органический клей полностью разряжается), вследствие чего частицы оксида рутения постепенно стягиваются и соединяются друг с другом, образуя образуют непрерывный проводящий путь. Морфология после контактного спекания показана на рисунке 3, слой пленки после спекания явно сжимается и уплотняется.

Таким образом, с постоянным развитием технологии изготовления корпусов микроэлектроники все более возрастает потребность в характеристиках рассеивания тепла от печатных плат. Подложка AlN стала горячей точкой для исследований из-за ее коэффициента теплового расширения и умеренной диэлектрической проницаемости, близкой к Si. Однако традиционная толстопленочная суспензия и процесс производства на основе подложки Al2O3 не могут быть непосредственно применены к подложке AlN, существуют значительные проблемы несоответствия теплового расширения и реакционной способности. В этой статье подробно обсуждается процесс производства сопротивления на подложке AlN. Регулируя параметры трафаретной печати, контролируя толщину резистивной пленки и оптимизируя условия процесса спекания, успешно реализуется изготовление резистивной пленки на подложке AlN. Результаты исследований показывают, что сопротивление со стабильными характеристиками может быть получено посредством разумного управления процессом, которое может удовлетворить высокие требования к рассеиванию тепла и производительности печатных плат нового поколения, а также обеспечить надежную поддержку для развития технологии упаковки микроэлектроники. 42>