–° —И–Є—А–Њ–Ї–Є–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –Ї–∞—А–±–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П (SiC) –≤ –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л—Е —Г—Б—В—А–Њ–є—Б—В–≤–∞—Е —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –Ї–∞—З–µ—Б—В–≤—Г –њ–Њ–і–ї–Њ–ґ–µ–Ї –Є–Ј –Ї–∞—А–±–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П —Б—В–∞–љ–Њ–≤—П—В—Б—П –≤—Б–µ –±–Њ–ї–µ–µ —Б—В—А–Њ–≥–Є–Љ–Є. –£ —Г—Б—В—А–Њ–є—Б—В–≤ SiC –і–µ–є—Б—В–≤—Г—О—В —Б—В—А–Њ–≥–Є–µ –њ—А–∞–≤–Є–ї–∞ –≤ –Њ—В–љ–Њ—И–µ–љ–Є–Є –Є–Ј–Љ–µ–љ–µ–љ–Є—П —В–Њ–ї—Й–Є–љ—Л –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є (Ra), –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є –Є –Њ—Б—В–∞—В–Њ—З–љ–Њ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П —Д—Г—В–µ—А–Њ–≤–Њ—З–љ–Њ–є –њ–ї–µ–љ–Ї–Є. –Ю–і–љ–∞–Ї–Њ –њ–Њ–і–ї–Њ–ґ–Ї–∞ SiC –њ–Њ—Б–ї–µ —А–µ–Ј–Ї–Є –Є –Ј–∞—З–Є—Б—В–Ї–Є —З–∞—Б—В–Њ –Є–Љ–µ–µ—В —В–∞–Ї–Є–µ –њ—А–Њ–±–ї–µ–Љ—Л, –Ї–∞–Ї –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–µ —Б–ї–Њ—П, –≤—Л—Б–Њ–Ї–∞—П —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –њ–ї–Њ—Е–∞—П –њ–ї–Њ—Б–Ї–Њ—Б—В–љ–Њ—Б—В—М. –≠—В–Є –њ—А–Њ–±–ї–µ–Љ—Л –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А–µ—И–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ –њ—А–∞–≤–Ї–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –≤—Л—Б–Њ–Ї–Њ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –ї–Є—Б—В–∞ –і–ї—П –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ —Н–њ–Є—В–∞–Ї—Б–Є–Є. –Т —Н—В–Њ–є —Б—В–∞—В—М–µ –±—Г–і—Г—В —А–∞—Б—Б–Љ–Њ—В—А–µ–љ—Л —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –њ–Њ–і–ї–Њ–ґ–Ї–Є SiC, –∞ —В–∞–Ї–ґ–µ —Б—А–∞–≤–љ–µ–љ–Є–µ –Є –∞–љ–∞–ї–Є–Ј –Є—Е –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤ –Є –љ–µ–і–Њ—Б—В–∞—В–Ї–Њ–≤.

1. –Ґ–µ–Ї—Г—Й–∞—П —Б–Є—В—Г–∞—Ж–Є—П –Є –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–∞ –Є–Ј–Љ–µ–ї—М—З–µ–љ–Є—П

–Я—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Ј–∞–љ–Є–Љ–∞–µ—В –±–Њ–ї—М—И—Г—О –і–Њ–ї—О —А—Л–љ–Ї–∞, –≤–Ї–ї—О—З–∞—П –і–≤–µ —Б—В–∞–і–Є–Є –≥—А—Г–±–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є —В–Њ–љ–Ї–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, –Є —В—А–µ–±—Г–µ—В –Њ–і–љ–Њ—Б—В–Њ—А–Њ–љ–љ–µ–є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–ї–Є—А–Њ–≤–Ї–Є (DMP) –њ–µ—А–µ–і —Е–Є–Љ–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є –њ–Њ–ї–Є—А–Њ–≤–Ї–Њ–є (CMP). –Х–≥–Њ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ–Љ —П–≤–ї—П–µ—В—Б—П —В–Њ, —З—В–Њ —Б—В–Њ–Є–Љ–Њ—Б—В—М –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–Є–Ј–Ї–∞—П, –љ–Њ –µ—Б—В—М –Є –љ–µ–і–Њ—Б—В–∞—В–Ї–Є, —В–∞–Ї–Є–µ –Ї–∞–Ї –≥—А–Њ–Љ–Њ–Ј–і–Ї–Є–µ –њ—А–Њ—Ж–µ—Б—Б—Л, –љ–Є–Ј–Ї–Є–є —Г—А–Њ–≤–µ–љ—М –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є, –≤—Л—Б–Њ–Ї–Є–є —А–Є—Б–Ї —Д—А–∞–≥–Љ–µ–љ—В–∞—Ж–Є–Є, –љ–Є–Ј–Ї–∞—П –≥–Є–±–Ї–Њ—Б—В—М –Є –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –љ–∞ –Њ–Ї—А—Г–ґ–∞—О—Й—Г—О —Б—А–µ–і—Г.

2. –Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ –Є–Ј–Љ–µ–ї—М—З–µ–љ–Є—П

–Я—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, –Ї–∞–Ї –∞–ї—М—В–µ—А–љ–∞—В–Є–≤–∞ –њ—А–Њ—Ж–µ—Б—Б—Г —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —Б–Ї–Њ—А–Њ—Б—В—М —Б—К–µ–Љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є –ї—Г—З—И–Є–є –Ї–Њ–љ—В—А–Њ–ї—М —В–Њ–ї—Й–Є–љ—Л –Є –њ–ї–Њ—Б–Ї–Њ—Б—В–љ–Њ—Б—В–Є –њ–ї–∞—Б—В–Є–љ. –Ю–љ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В —А–∞–Ј–ї–Є—З–љ—Л–µ –∞–±—А–∞–Ј–Є–≤—Л –Є –Љ–µ—В–Њ–і—Л —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, —В–∞–Ї–Є–µ –Ї–∞–Ї –∞–ї–Љ–∞–Ј–љ—Л–µ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ—Л–µ –Ї—А—Г–≥–Є, –і–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–Њ–ї–µ–µ —В–Њ–љ–Ї–Њ–є –Є –Њ–і–љ–Њ—А–Њ–і–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Я—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ—А–µ–≤–Њ—Б—Е–Њ–і–µ–љ —Б —В–Њ—З–Ї–Є –Ј—А–µ–љ–Є—П –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є –Є –≥–Є–±–Ї–Њ—Б—В–Є, –њ–Њ–і—Е–Њ–і–Є—В –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ–і–љ–Њ–є —Б—В—А—Г–ґ–Ї–Є –Є –Љ–Њ–ґ–µ—В –ї—Г—З—И–µ –∞–і–∞–њ—В–Є—А–Њ–≤–∞—В—М—Б—П –Ї –њ–Њ—В—А–µ–±–љ–Њ—Б—В—П–Љ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–ї–∞—Б—В–Є–љ –±–Њ–ї—М—И–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞.

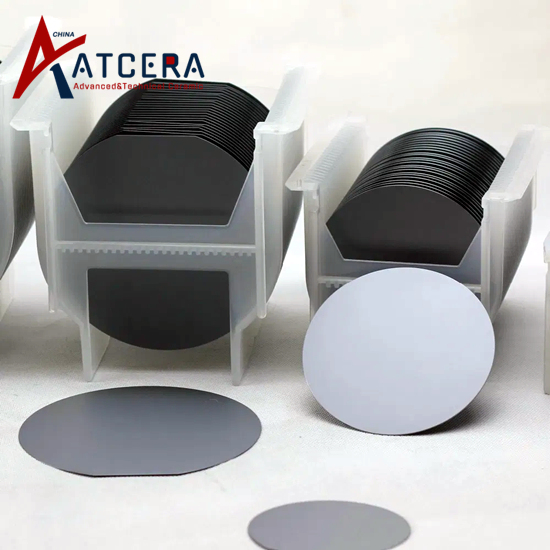

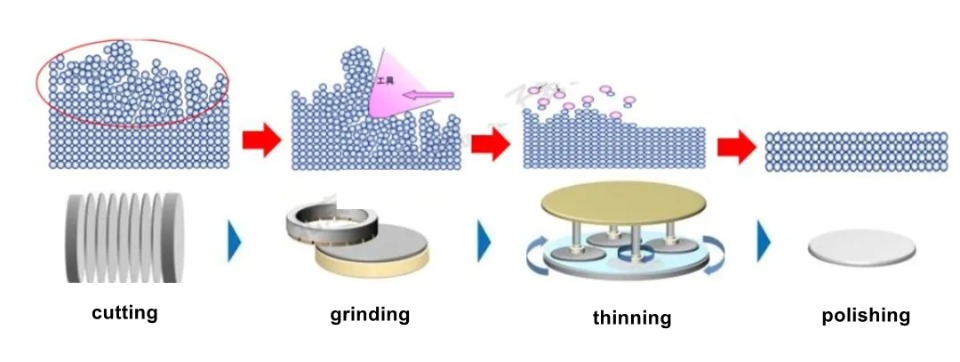

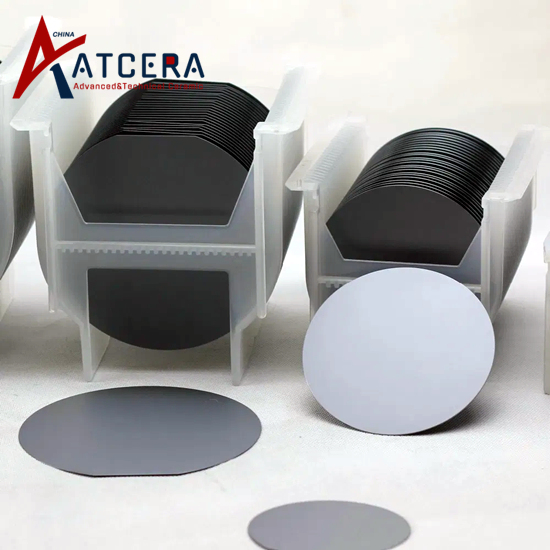

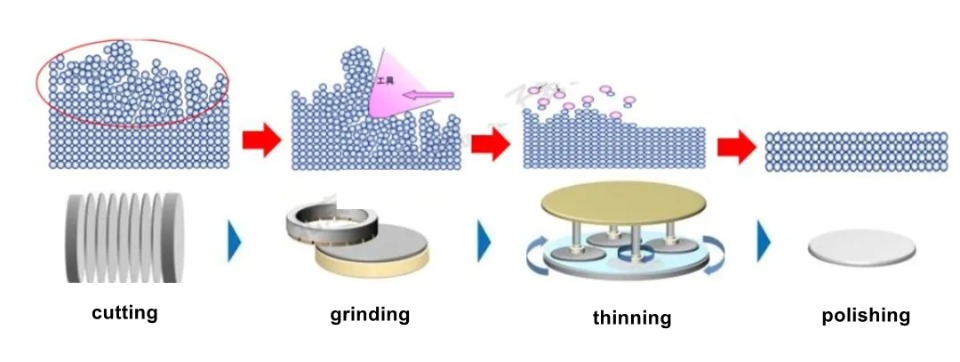

–°—Е–µ–Љ–∞ –њ—А–Њ—Ж–µ—Б—Б–∞ –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –њ–Њ–і–ї–Њ–ґ–Ї–Є SiC

–Я—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Њ–±—Л—З–љ–Њ –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П –і–≤–∞ —Н—В–∞–њ–∞: –≥—А—Г–±–Њ–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ –Є —В–Њ–љ–Ї–Њ–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ, –њ—А–Є —Н—В–Њ–Љ –њ–Њ–≤—А–µ–ґ–і–µ–љ–љ—Л–є —Б–ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–і–ї–Њ–ґ–Ї–Є –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ —Г–і–∞–ї—П–µ—В—Б—П —З–∞—Б—В–Є—Ж–∞–Љ–Є –∞–±—А–∞–Ј–Є–≤–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —А–∞–Ј–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –і–ї—П —Г–ї—Г—З—И–µ–љ–Є—П –≥–ї–∞–і–Ї–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Ю–і–љ–∞–Ї–Њ —Н—В–Њ—В –њ—А–Њ—Ж–µ—Б—Б –Є–Љ–µ–µ—В –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ –њ—А–Њ–±–ї–µ–Љ. –Я—А–µ–ґ–і–µ –≤—Б–µ–≥–Њ, –њ—А–Њ—Ж–µ—Б—Б –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–µ–љ: –Њ—В –≥—А—Г–±–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –і–Њ —В–Њ–љ–Ї–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –і–Њ DMP –Є CMP, —В—А–µ–±—Г–µ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —Н—В–∞–њ–Њ–≤, —З—В–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В –≤—А–µ–Љ—П –Њ–±—А–∞–±–Њ—В–Ї–Є –Є —Б—В–Њ–Є–Љ–Њ—Б—В—М. –Т–Њ-–≤—В–Њ—А—Л—Е, —Г—А–Њ–≤–µ–љ—М –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є –љ–µ–≤—Л—Б–Њ–Ї, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –љ–Є–Ј–Ї–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –Ф–ї—П –±–Њ–ї—М—И–Є—Е –њ–ї–∞—Б—В–Є–љ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –≤—Л—Б–Њ–Ї–Є–є —А–Є—Б–Ї —Д—А–∞–≥–Љ–µ–љ—В–∞—Ж–Є–Є –Є–Ј-–Ј–∞ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –≤–Њ –≤—А–µ–Љ—П –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≥–Є–±–Ї–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –љ–Є–Ј–Ї–∞—П, —З—В–Њ –љ–µ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В –Њ–±—А–∞–±–Њ—В–Ї–µ –µ–і–Є–љ–Є—З–љ–Њ–є —Б—В—А—Г–ґ–Ї–Є, –∞ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Њ–Ї–∞–Ј—Л–≤–∞–µ—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –љ–∞ –Њ–Ї—А—Г–ґ–∞—О—Й—Г—О —Б—А–µ–і—Г.

–Т –њ—А–Њ—Ж–µ—Б—Б–µ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤—Л—Б–Њ–Ї–Њ—Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–µ –∞–±—А–∞–Ј–Є–≤—Л, —В–∞–Ї–Є–µ –Ї–∞–Ї –∞–ї–Љ–∞–Ј–љ—Л–µ –Ї—А—Г–≥–Є, –і–ї—П –±—Л—Б—В—А–Њ–≥–Њ –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –њ–Њ–і–ї–Њ–ґ–µ–Ї SiC —Б –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О —Б—К–µ–Љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞. –Я–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –њ—А–Њ—Ж–µ—Б—Б–Њ–Љ –Є–Ј–Љ–µ–ї—М—З–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б –Є–Ј–Љ–µ–ї—М—З–µ–љ–Є—П –Є–Љ–µ–µ—В —Б–ї–µ–і—Г—О—Й–Є–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞: –≤–Њ-–њ–µ—А–≤—Л—Е, –≤—Л—Б–Њ–Ї–∞—П —Б—В–µ–њ–µ–љ—М –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—Б–Є—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞; –Т–Њ-–≤—В–Њ—А—Л—Е, —Е–Њ—А–Њ—И–∞—П –≥–Є–±–Ї–Њ—Б—В—М, –њ–Њ–і—Е–Њ–і–Є—В –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ—В–і–µ–ї—М–љ—Л—Е –і–µ—В–∞–ї–µ–є, –Љ–Њ–ґ–µ—В –±—Л—В—М –љ–∞—Б—В—А–Њ–µ–љ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є –њ–Њ—В—А–µ–±–љ–Њ—Б—В—П–Љ–Є; –Т-—В—А–µ—В—М–Є—Е, –Њ–љ –Љ–Њ–ґ–µ—В –ї—Г—З—И–µ –∞–і–∞–њ—В–Є—А–Њ–≤–∞—В—М—Б—П –Ї –њ–Њ—В—А–µ–±–љ–Њ—Б—В—П–Љ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–ї–∞—Б—В–Є–љ –±–Њ–ї—М—И–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Є —Б–љ–Є–Ј–Є—В—М —А–Є—Б–Ї —Д—А–∞–≥–Љ–µ–љ—В–∞—Ж–Є–Є. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –њ—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–Є—В—М –±–Њ–ї–µ–µ —В–Њ–љ–Ї—Г—О –Є –Њ–і–љ–Њ—А–Њ–і–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П –ї—Г—З—И—Г—О –Њ—Б–љ–Њ–≤—Г –і–ї—П –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –•–Ь–Я.

–Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Љ–µ—В–Њ–і—Л —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –њ–Њ–і–ї–Њ–ґ–Ї–Є SiC –Є–Љ–µ—О—В —Б–≤–Њ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –Є –љ–µ–і–Њ—Б—В–∞—В–Ї–Є. –•–Њ—В—П —Б—В–Њ–Є–Љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ –Є–Ј–Љ–µ–ї—М—З–µ–љ–Є—П –љ–µ–≤–µ–ї–Є–Ї–∞, –љ–Њ –њ—А–Њ—Ж–µ—Б—Б –≥—А–Њ–Љ–Њ–Ј–і–Ї–Є–є, —Г—А–Њ–≤–µ–љ—М –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є –љ–µ–≤—Л—Б–Њ–Ї–Є–є, —А–Є—Б–Ї —Д—А–∞–≥–Љ–µ–љ—В–∞—Ж–Є–Є –≤—Л—Б–Њ–Ї, –∞ –≥–Є–±–Ї–Њ—Б—В—М –љ–Є–Ј–Ї–∞—П, —З—В–Њ –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ—В –µ–≥–Њ –і–∞–ї—М–љ–µ–є—И–µ–µ —А–∞–Ј–≤–Є—В–Є–µ. –Э–∞–њ—А–Њ—В–Є–≤, –њ—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –і–µ–Љ–Њ–љ—Б—В—А–Є—А—Г–µ—В –Њ—З–µ–≤–Є–і–љ—Л–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ —Б —В–Њ—З–Ї–Є –Ј—А–µ–љ–Є—П –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є, –≥–Є–±–Ї–Њ—Б—В–Є, —Б–Ї–Њ—А–Њ—Б—В–Є —Б—К–µ–Љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є –Ї–∞—З–µ—Б—В–≤–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, —З—В–Њ –±–Њ–ї—М—И–µ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –≤—Л—Б–Њ–Ї–Є–Љ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –Ї –Ї–∞—З–µ—Б—В–≤—Г –њ–Њ–і–ї–Њ–ґ–µ–Ї SiC –≤ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Њ–ґ–Є–і–∞–µ—В—Б—П, —З—В–Њ —Б –љ–µ–њ—А–µ—А—Л–≤–љ—Л–Љ —А–∞–Ј–≤–Є—В–Є–µ–Љ –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –њ—А–Њ—Ж–µ—Б—Б —И–ї–Є—Д–Њ–≤–∞–љ–Є—П —Б—В–∞–љ–µ—В –Њ—Б–љ–Њ–≤–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–µ–є –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –њ–Њ–і–ї–Њ–ґ–µ–Ї SiC. –Т –±—Г–і—Г—Й–µ–Љ –њ–∞—А–∞–Љ–µ—В—А—Л –њ—А–Њ—Ж–µ—Б—Б–∞ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –і–Њ–ї–ґ–љ—Л –±—Л—В—М –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ –Њ–њ—В–Є–Љ–Є–Ј–Є—А–Њ–≤–∞–љ—Л –і–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –Є –Ї–∞—З–µ—Б—В–≤–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є, —З—В–Њ–±—Л —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Њ–≤–∞—В—М –≤—Б–µ –±–Њ–ї–µ–µ —Б—В—А–Њ–≥–Є–Љ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –Ї –њ–Њ–і–ї–Њ–ґ–Ї–∞–Љ —Г—Б—В—А–Њ–є—Б—В–≤ SiC.