Благодаря постоянному развитию полупроводниковых технологий карбид кремния (SiC) как высокопроизводительный материал продемонстрировал большой потенциал применения в области силовой электронной техники. Однако в процессе подготовки подложки из карбида кремния контроль качества поверхности особенно важен, особенно после утонения, шлифования, полировки и других процессов для получения сверхгладкой поверхности. Среди них химико-механическая полировка (ХМП), как один из ключевых этапов, имеет большое значение для удаления поврежденного слоя, оставшегося от предыдущего процесса, и достижения высокого выравнивания поверхности. Однако традиционный процесс CMP сталкивается с проблемой низкой скорости съема материала (MRR), что напрямую влияет на эффективность и стоимость производства. Поэтому изучение новых технологий для повышения эффективности ХМП подложки SiC стало предметом текущих исследований.

1. Основные принципы и проблемы CMP подложки SiC

Глубина повреждения поверхности утонченной или шлифованной подложки SiC обычно составляет 2-5 мкм и требует дальнейшей обработки CMP.

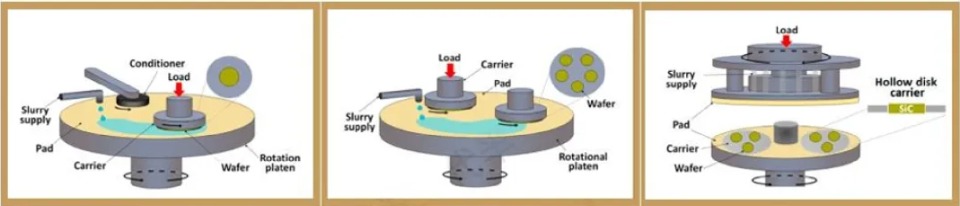

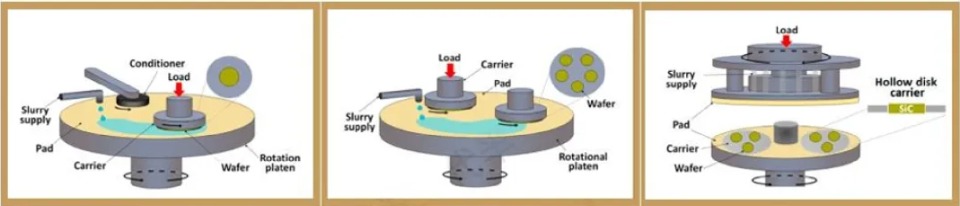

Технология CMP основана на композиционном принципе «химический + механический» за счет сочетания формирования оксидного слоя и механического удаления для достижения сглаживания поверхности.

2. Низкий MRR является основной проблемой CMP подложки SiC, а эффективность CMP SiC значительно ниже, чем у кремниевой подложки.

Влияние низкого MRR на эффективность и стоимость производства:

Более низкий MRR приводит к увеличению времени выполнения этапов CMP подложки SiC, что увеличивает время и стоимость обработки.

Даже если существующий метод CMP позволяет производить качественную подложку из 4H-SiC, низкая эффективность по-прежнему остается узким местом, ограничивающим его крупномасштабное применение.

Процесс полировки CMP

3. Технический прогресс по повышению эффективности CMP:

Чтобы решить проблему низкого MRR, отрасль разработала технологию двусторонней периодической полировки.

Эти передовые технологии значительно сократили трудозатраты CMP, например, время полировки CMP для одной партии из 10 подложек с 3-5 часов до 1 часа.

Технология двусторонней полировки не только повышает эффективность, но также помогает поддерживать однородность и плоскостность обеих сторон подложки.

Подводя итог, можно сказать, что повышение эффективности химико-механической полировки подложки из карбида кремния является ключом к ее широкому применению. Благодаря развитию передовых технологий, таких как двухсторонняя и периодическая полировка, эффективно решается проблема низкой скорости съема материала в традиционном процессе CMP, время обработки значительно сокращается, а себестоимость продукции снижается. В будущем, благодаря постоянному совершенствованию требований к характеристикам материалов SiC и постоянным инновациям в технологии полировки, у нас есть основания полагать, что подготовка подложек SiC станет более эффективной и экономичной, что заложит прочную основу для дальнейшего развития силовые электронные устройства. Таким образом, постоянное исследование и оптимизация процесса ХМП станет важным способом содействия широкому применению материалов SiC в области полупроводников.