–Я–Њ–і–ї–Њ–ґ–Ї–∞ –Є–Ј –Ї–∞—А–±–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П, –Ї–∞–Ї –љ–Њ–≤–Њ–µ –њ–Њ–Ї–Њ–ї–µ–љ–Є–µ –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л—Е –њ—А–Њ–і—Г–Ї—В–Њ–≤, –њ—А–Њ–і–µ–Љ–Њ–љ—Б—В—А–Є—А–Њ–≤–∞–ї–∞ –±–Њ–ї—М—И–Њ–є –њ–Њ—В–µ–љ—Ж–Є–∞–ї –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤ –Њ–±–ї–∞—Б—В–Є —Б–Є–ї–Њ–≤–Њ–є —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є –±–ї–∞–≥–Њ–і–∞—А—П —Б–≤–Њ–Є–Љ –њ—А–µ–≤–Њ—Б—Е–Њ–і–љ—Л–Љ —Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ –Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ. –Ю–і–љ–∞–Ї–Њ –≤—Л—Б–Њ–Ї–∞—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –Є –Љ–∞–ї—Л–µ –њ–Њ—В–µ—А–Є –њ—А–Є —А–µ–Ј–Ї–µ —Б–ї–Є—В–Ї–Њ–≤ SiC —П–≤–ї—П—О—В—Б—П –Њ–і–љ–Њ–є –Є–Ј –Ї–ї—О—З–µ–≤—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є, –Њ–≥—А–∞–љ–Є—З–Є–≤–∞—О—Й–Є—Е –µ–≥–Њ –Љ–∞—Б—Б–Њ–≤–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ. –Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —А–µ–Ј–Ї–∞ –Љ–Є–љ–Њ–Љ–µ—В–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є –Є —А–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є —П–≤–ї—П—О—В—Б—П –і–≤—Г–Љ—П –Њ—Б–љ–Њ–≤–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П–Љ–Є —А–µ–Ј–Ї–Є —Б–ї–Є—В–Ї–Њ–≤ SiC, –Є –Њ–љ–Є –Є–Љ–µ—О—В —Б—Г—Й–µ—Б—В–≤–µ–љ–љ—Л–µ —А–∞–Ј–ї–Є—З–Є—П –≤ —Б–њ–Њ—Б–Њ–±–∞—Е –≤–≤–µ–і–µ–љ–Є—П –∞–±—А–∞–Ј–Є–≤–∞, —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–Ї–Є, –њ–Њ—В–µ—А—П—Е –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–Є –љ–∞ –Њ–Ї—А—Г–ґ–∞—О—Й—Г—О —Б—А–µ–і—Г. –¶–µ–ї—М—О —Н—В–Њ–є —Б—В–∞—В—М–Є —П–≤–ї—П–µ—В—Б—П —Б—А–∞–≤–љ–µ–љ–Є–µ –Є –∞–љ–∞–ї–Є–Ј —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї —Н—В–Є—Е –і–≤—Г—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є —А–µ–Ј–Ї–Є, –∞ —В–∞–Ї–ґ–µ –Њ–±—Б—Г–ґ–і–µ–љ–Є–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–є –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є –њ—А–Њ—Ж–µ—Б—Б–∞ —А–µ–Ј–Ї–Є SiC.

1. –†–µ–ґ–Є–Љ –Є–Љ–њ–Њ—А—В–∞ –∞–±—А–∞–Ј–Є–≤–∞ –Є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–Ї–Є

¬Ј —А–µ–Ј–Ї–∞ —А–∞—Б—В–≤–Њ—А–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є: –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Б–≤–Њ–±–Њ–і–љ–Њ–≥–Њ –∞–±—А–∞–Ј–Є–≤–∞ —Б–Ї–Њ—А–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–Є–Ј–Ї–∞—П.

¬Ј —А–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є: –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –≥–∞–ї—М–≤–∞–љ–Њ–њ–Њ–Ї—А—Л—В–Є—П, —Б–≤—П–Ј—Л–≤–∞–љ–Є—П —Б–Љ–Њ–ї–Њ–є –Є –і—А—Г–≥–Є—Е –Љ–µ—В–Њ–і–Њ–≤ —Д–Є–Ї—Б–∞—Ж–Є–Є –∞–±—А–∞–Ј–Є–≤–љ—Л—Е —З–∞—Б—В–Є—Ж —Б–Ї–Њ—А–Њ—Б—В—М —А–µ–Ј–Ї–Є —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –±–Њ–ї–µ–µ —З–µ–Љ –≤ 5 —А–∞–Ј, —З—В–Њ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—И–∞–µ—В —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞.

2. –Я–Њ—В–µ—А–Є –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є —Б–Ї–Њ—А–Њ—Б—В—М –≤—Л—Е–Њ–і–∞ –њ–ї–µ–љ–Ї–Є

¬Ј —А–µ–Ј–Ї–∞ —А–∞—Б—В–≤–Њ—А–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Є: –љ–Є–Ј–Ї–∞—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М, –±–Њ–ї—М—И–Є–µ –њ–Њ—В–µ—А–Є –Љ–∞—В–µ—А–Є–∞–ї–∞.

¬Ј —А–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ: –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –љ–∞ 15вАУ20%, –њ–Њ—В–µ—А–Є –Љ–∞—В–µ—А–Є–∞–ї–∞ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Б–Њ–Ї—А–∞—Й–∞—О—В—Б—П, –∞ —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–∞—П –≤—Л–≥–Њ–і–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П.

3. –Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –Ј–∞—Й–Є—В—Л –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л

¬Ј –†–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ: –Љ–µ–љ—М—И–µ –Њ—В—Е–Њ–і–Њ–≤ –Є —Б—В–Њ—З–љ—Л—Е –≤–Њ–і, –±–Њ–ї–µ–µ —Н–Ї–Њ–ї–Њ–≥–Є—З–љ–Њ.

4. –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ–±–ї–µ–Љ—Л –Є —Б—В—А–∞—В–µ–≥–Є–Є –Є—Е —А–µ—И–µ–љ–Є—П

¬Ј –†–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ: —Б—Г—Й–µ—Б—В–≤—Г—О—В –њ—А–Њ–±–ї–µ–Љ—Л —Б –Ї–Њ–љ—В—А–Њ–ї–µ–Љ –Ї—А–Є—Б—В–∞–ї–ї–Њ–≤ –Є –Ї–Њ–љ—В—А–Њ–ї–µ–Љ –њ–Њ—В–µ—А—М –њ—А–Є —А–µ–Ј–Ї–µ.

¬Ј –°—В—А–∞—В–µ–≥–Є—П —А–µ—И–µ–љ–Є—П –њ—А–Њ–±–ї–µ–Љ: –Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П –≤ –Њ—В—А–∞—Б–ї–Є –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П —Б—В—А–∞—В–µ–≥–Є—П —А–µ–Ј–Ї–Є –Љ–Є–љ–Њ–Љ–µ—В–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є –≤ вАЛвАЛ–Ї–∞—З–µ—Б—В–≤–µ –Њ—Б–љ–Њ–≤–љ–Њ–є –Є —А–µ–Ј–Ї–∞ –∞–ї–Љ–∞–Ј–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є –≤ вАЛвАЛ–Ї–∞—З–µ—Б—В–≤–µ –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ–Њ–є, —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 5:1. –Т –±—Г–і—Г—Й–µ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–∞–ї—М–љ–µ–є—И–∞—П –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —А–µ–Ј–Ї–Є –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ, —З—В–Њ–±—Л –њ–Њ–≤—Л—Б–Є—В—М –µ–µ –Ї–Њ–љ–Ї—Г—А–µ–љ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –њ—А–Є —А–µ–Ј–Ї–µ SiC.

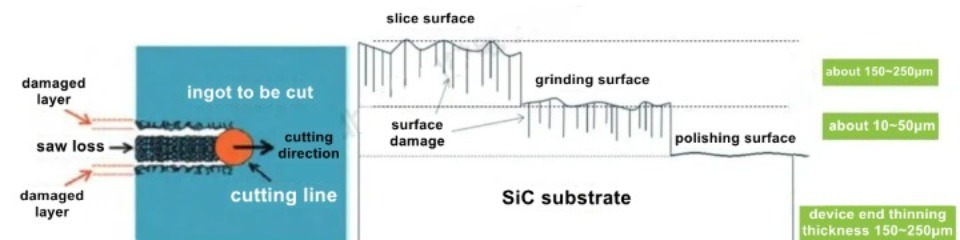

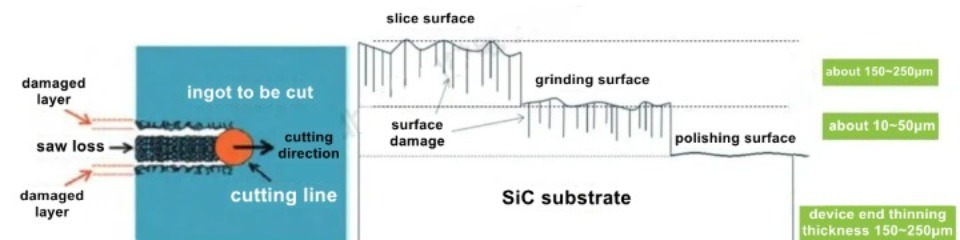

5. –Р–љ–∞–ї–Є–Ј –њ–Њ—В–µ—А—М –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ SiC

¬Ј –њ–Њ—В–µ—А–Є –њ—А–Є —А–µ–Ј–Ї–µ –Љ–Є–љ–Њ–Љ–µ—В–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Є:

¬Ј –Я–Њ—В–µ—А–Є –љ–∞ –љ–∞–і—А–µ–Ј–µ: –і–Њ 150-200 –Љ–Є–Ї—А–Њ–љ.

¬Ј –Я–Њ—В–µ—А–Є –њ–Њ–ї–Є—А–Њ–≤–Ї–Є: –Я–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—Б—В—А–∞–љ—П—В—М –њ—Г—В–µ–Љ –≥—А—Г–±–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, —В–Њ–љ–Ї–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П –Є –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ CMP.

¬Ј –њ–Њ—В–µ—А–Є –њ—А–Є –Њ–±—А–∞—В–љ–Њ–Љ —Г—В–Њ–љ—З–µ–љ–Є–Є: –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ–∞—П –љ–∞—Б—В—А–Њ–є–Ї–∞ —В–Њ–ї—Й–Є–љ—Л –≤—Л—Б–Њ–Ї–∞, –і–ї—П —Г–Љ–µ–љ—М—И–µ–љ–Є—П —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П —В—А–µ–±—Г–µ—В—Б—П –Њ–±—А–∞—В–љ–Њ–µ —Г—В–Њ–љ—З–µ–љ–Є–µ.

–Я–Њ—В–µ—А–Є –Є –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –њ—А–Є —А–µ–Ј–Ї–µ SiC

–Я–Њ–і–≤–Њ–і—П –Є—В–Њ–≥, –Љ–Њ–ґ–љ–Њ —Б–Ї–∞–Ј–∞—В—М, —З—В–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —А–µ–Ј–Ї–Є –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ –њ—А–Є —А–µ–Ј–Ї–µ —Б–ї–Є—В–Ї–Њ–≤ SiC –і–µ–Љ–Њ–љ—Б—В—А–Є—А—Г–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –≤ —Б–Ї–Њ—А–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–Ї–Є, –Љ–µ–љ—М—И–Є–µ –њ–Њ—В–µ—А–Є –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –≤ –Ј–∞—Й–Є—В–µ –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л, –љ–Њ –µ–µ –Ї–Њ–љ—В—А–Њ–ї—М –љ–∞–і –Ї—А–Є—Б—В–∞–ї–ї–∞–Љ–Є –Є –Ї–Њ–љ—В—А–Њ–ї—М –њ–Њ—В–µ—А—М –њ—А–Є —А–µ–Ј–Ї–µ –≤—Б–µ –µ—Й–µ –љ—Г–ґ–і–∞—О—В—Б—П –≤ –і–∞–ї—М–љ–µ–є—И–µ–є –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є. –Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —Б—В—А–∞—В–µ–≥–Є—П –≤–Ј–∞–Є–Љ–Њ–і–Њ–њ–Њ–ї–љ—П—О—Й–µ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —А–µ–Ј–Ї–Є —А–∞—Б—В–≤–Њ—А–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є –Є —А–µ–Ј–Ї–Є –∞–ї–Љ–∞–Ј–љ–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Њ–є —П–≤–ї—П–µ—В—Б—П –Њ–±—Л—З–љ–Њ–є –њ—А–∞–Ї—В–Є–Ї–Њ–є –≤ вАЛвАЛ–Њ—В—А–∞—Б–ї–Є. –Ю–ґ–Є–і–∞–µ—В—Б—П, —З—В–Њ –≤ –±—Г–і—Г—Й–µ–Љ, –±–ї–∞–≥–Њ–і–∞—А—П –њ–Њ—Б—В–Њ—П–љ–љ–Њ–Љ—Г —А–∞–Ј–≤–Є—В–Є—О —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —А–µ–Ј–Ї–Є –∞–ї–Љ–∞–Ј–љ—Л–Љ –Ї–∞–љ–∞—В–Њ–Љ –Є —Б–љ–Є–ґ–µ–љ–Є—О –Ј–∞—В—А–∞—В, –Њ–љ–∞ –Ј–∞–є–Љ–µ—В –і–Њ–Љ–Є–љ–Є—А—Г—О—Й–µ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –≤ –Њ–±–ї–∞—Б—В–Є —А–µ–Ј–Ї–Є SiC. –Т —В–Њ –ґ–µ –≤—А–µ–Љ—П, –≤–≤–Є–і—Г –њ—А–Њ–±–ї–µ–Љ—Л –њ–Њ—В–µ—А—М –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ SiC, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–∞–ї—М–љ–µ–є—И–µ–µ –Є–Ј—Г—З–µ–љ–Є–µ –±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ —А–µ–Ј–Ї–Є –Є –њ–Њ–ї–Є—А–Њ–≤–Ї–Є —Б –љ–Є–Ј–Ї–Є–Љ–Є –њ–Њ—В–µ—А—П–Љ–Є, —З—В–Њ–±—Л —Б–њ–Њ—Б–Њ–±—Б—В–≤–Њ–≤–∞—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–Љ—Г –Є –љ–µ–і–Њ—А–Њ–≥–Њ–Љ—Г –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤—Г –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ SiC –Є –њ—А–Њ–і–≤–Є–≥–∞—В—М –µ–≥–Њ. —И–Є—А–Њ–Ї–Њ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –≤ –Њ–±–ї–∞—Б—В–Є —Б–Є–ї–Њ–≤–Њ–є —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є.